Allgemeine Informationen über die Korrosion von Metallen. Einfache Substanzen sind Metalle. Werkskörpertechnik

Chemieunterricht in der 9

Unterrichtsthema: Korrosion von Metallen

Unterrichtsart: eine Lektion in der Beherrschung neuer Kenntnisse, Fähigkeiten und Handlungsmethoden

Unterrichtsziele: Bedingungen schaffen, um die geplanten Ergebnisse zu erreichen:

Personal: die Bildung von Kultur, einschließlich Umwelt; Fähigkeit, mit Korrosion verbundene Umweltprobleme zu lösen; Entwicklung der Fähigkeit, ihre kognitive Aktivität zu steuern; Entwicklung zwischenmenschlicher Beziehungen.

Metafach: in der Lage sein, Lernziele zu definieren, ihre Aktivitäten zu planen und zu organisieren; im zeitlich begrenzten Modus arbeiten; Kommunikationsfähigkeit in Einzelarbeit, Paararbeit, Teamarbeit bewahren; interdisziplinären Wissenstransfer betreiben; Selbstbeherrschung, gegenseitige Kontrolle, gegenseitige Unterstützung ausüben; Bedingungen für die Entwicklung von Fähigkeiten zur Analyse, Synthese und Verallgemeinerung von Informationen schaffen; Schlussfolgerungen.

Thema: Wiederholen Sie die chemischen Eigenschaften von Metallen; die Abhängigkeit der Eigenschaften von Metallen vom Ort des Metalls in der Spannungsreihe; sich mit dem Begriff „Korrosion“ vertraut machen; Bedingungen schaffen für die Entwicklung des Begriffs "Korrosion", die Klassifizierung von Korrosionsprozessen; sich mit den Bedingungen zur Verringerung der Korrosion von Metallen vertraut machen; Möglichkeiten zum Schutz von Metallen vor Korrosion; Entwicklung von Fähigkeiten zum Aufstellen von Reaktionsgleichungen.

Unterrichtsziele:

Überprüfung der Kenntnisse der Schüler über die chemischen Eigenschaften von Metallen und die Abhängigkeit der Eigenschaften von Metallen von ihrer Lage in der Spannungsreihe;

Selbstformulierung des Unterrichtsthemas durch die Studierenden mit Hilfe von TCO;

Partielle Suchmethode zur Bewältigung des Falls und Beantwortung von Fragen nach dem Lesen des Textes;

Die Leistung jedes Schülers aus den Teams und die Aufgabenverteilung durch den Kapitän zwischen den Teammitgliedern;

Gemeinsame Lösungssuche der Studierenden, Diskussion über Möglichkeiten zum Korrosionsschutz von Metallen;

Die praktische Bedeutung von Korrosion und Schutzmaßnahmen im menschlichen Leben;

Zusammenfassung der Lektion durch den Lehrer;

Erklärung der Hausaufgaben.

Vorbereitung auf studentische Arbeiten

Eine Woche vor dem Thema "Korrosion von Metallen" stellt der Lehrer eine Aufgabe: Finde es im Internet, in der wissenschaftlichen Literatur, in den Medien usw. Korrosionsartikel. In der vorherigen Lektion hat der Lehrer der Klasse erklärt, was ein Fall ist. Jeder Schüler erhält an der Tafel ein Memo über die Aufführung. Die Regeln für die Teamarbeit werden im Chemieraum ausgehängt und den Mannschaftsführern ausgehändigt. Die Kapitäne weisen die Mitglieder ihrer Teams vorab in die Regeln ein. Die Teams werden im Voraus vom Lehrer gruppiert.

Memo an den Mannschaftskapitän und seine Gruppe

Lesen Sie den Fall sorgfältig durch.

Beantworten Sie die Fragen in der Aufgabe.

Schreiben Sie die Gleichungen aller möglichen Reaktionen auf, die im Fall beschrieben sind.

Teilen Sie die Leistung unter allen Teammitgliedern auf.

Wir erinnern Sie! Hat eines der Gruppenmitglieder keine Leistung erbracht, wird die Note für das gesamte Team herabgesetzt.

Unterrichtsphasen

Die wichtigsten didaktischen Aufgaben der Bühne

Organisationsformen studentischer Aktivitäten

Lehrmethoden und Lehrtechniken

Mittel der Erziehung

Ungefähre Zeit

Organisatorisch

Bühne

Arbeitsvorbereitung:

Organisatorisch;

Psychisch.

Bildung von Gruppen zur Bearbeitung von Fällen

frontal

Gruppe

verbal - visuell

Pädagogische Präsentation

1 Minute .

Feststellung der Richtigkeit, Vollständigkeit und Kenntnis der Umsetzung von d/z: Wiederholung der chemischen Eigenschaften von Metallen.

frontal

Gespräch

3 Minuten

Die Phase der Beherrschung neuer Kenntnisse und Fähigkeiten:

1. Informative Vorstellung des Lehrers

Bereitstellung von Motivation und Akzeptanz des Unterrichtszwecks;

Aktualisierung des subjektiven Erlebens (persönliche Bedeutungen, Grundkenntnisse und Handlungsweisen, Wertebeziehungen).

Gruppe

Teilweise - Suche, mündlich: Gespräch - Diskussion, Erstellung eines Gruppenarbeitsplans

TSO: Multimedia-Rechner, Beamer, Leinwand;

Pädagogische Präsentation - Folie. Korrosion von Metallen

2 Minuten

2. Arbeit von Studenten mit einem Fall

Gewährleistung der Wahrnehmung, des Verständnisses und des primären Auswendiglernens des studierten Materials;

Erleichterung der Assimilation von Methoden, bedeutet, dass dies zu einer bestimmten Schlussfolgerung geführt hat;

Schaffung von Bedingungen für die Assimilation der Methodik zur Reproduktion des untersuchten Materials.

frontal

1. Teilweise - Suche, mündlich: ein Gespräch über die Korrosionsarten von Metallen

TSO: Multimedia-Rechner, Beamer, Leinwand;

Pädagogische Präsentation - Folie. Arten von Metallkorrosion

8min

Die Phase der Festigung neuer Kenntnisse und Fähigkeiten

Gewährleistung der Festigung von Kenntnissen und Tätigkeitsmethoden, die für eine unabhängige Arbeit erforderlich sind, in Erinnerung;

Gewährleistung einer Erhöhung des Verständnisniveaus des untersuchten Materials, der Tiefe seines Verständnisses.

2. Bearbeiten Sie in Kleingruppen den Fall „Korrosion von Metallen“.

Fall "Korrosion von Metallen"

15 Minuten

Stufe der Verallgemeinerung und Systematisierung

Gewährleistung der Bildung eines integralen Wissenssystems der Schüler über die Korrosion von Metallen, Methoden zum Schutz von Metallen vor Korrosion;

Gewährleistung der Bildung von Fähigkeiten der Schüler, Wissen und Handlungsmethoden auf den Ebenen anzuwenden: reproduktiv, produktiv und kreativ.

Gruppe, Kollektiv

Teilweise - Suche: Diskussion

12min

Reflexionsphase

Bedingungen zum Nachdenken und Umdenken schaffen:

eigenes Wissen;

eigene Fähigkeiten;

eigene Aktivitäten;

Interaktionen mit Mitschülern und Lehrern

Individuell

Teilweise - suchend, praktisch: Einschätzung der eigenen Kenntnisse, Fähigkeiten, eigenen Aktivitäten

Fragebögen für Studenten

2 Minuten.

Nachbesprechungsphase

Geben Sie eine qualitative Einschätzung der Arbeit der Klasse und einzelner Schüler

Gruppe

verbal

Mündliche Fragen des Lehrers;

1 Minute

Informationsphase Hausaufgaben

Sicherstellen, dass die Studierenden die Ziele, Inhalte und Methoden der Durchführung von d / z verstehen;

Individuelle Auswahl der Inhalte von d/z zur Festigung und Korrektur von Kenntnissen, Fähigkeiten und Arbeitsweisen.

Individuell

Kreativ: individuelle Hausaufgaben

1 Minute

Während des Unterrichts.

organisatorische Phase.

Eine Woche vor dem Unterricht erhielten die Schüler die Aufgabe - Finden Sie interessante Fakten über die Korrosion von Metallen. Mit wissenschaftlicher Literatur, den Medien, dem Internet. Basierend auf den erhaltenen Informationen bildete der Lehrer den Fall "Korrosion von Metallen". In dieser Phase des Unterrichts werden Gruppen gebildet, um mit dem Fall zu arbeiten.

II. Schritt Hausaufgabenkontrolle.

In der vorherigen Lektion haben sich die Schüler mit dem Thema "Chemische Eigenschaften von Metallen" beschäftigt. In diesem Stadium wird die Kenntnis der allgemeinen chemischen Eigenschaften von Metallen, der elektrochemischen Spannungsreihe von Metallen überprüft.

Die Studierenden werden ermutigt, folgende Fragen zu diskutieren:

1. Wie werden Metalle in der Aktivitätsreihe bedingt eingeteilt?

2. Wie wirkt sich dies auf ihre Interaktion aus?

3. Mit welchen Stoffen interagieren Metalle?

4. Welche Substanzen wechselwirken nicht mit Metallen, die sich in der Aktivitätsreihe nach Wasserstoff befinden?

Die Phase der Beherrschung neuer Kenntnisse und Fähigkeiten.

Informative Vorstellung des Lehrers.

Der Lehrer bietet an, Folien mit Bildern von Metallkorrosion zu betrachten. Die Studierenden sind eingeladen, das Phänomen der Korrosion von Metallen zu diskutieren und eine Definition des Begriffs „Korrosion“ zu formulieren. Und auch die Schüler formulieren gemeinsam mit dem Lehrer ein Thema, legen die Ziele des Unterrichts fest und erstellen einen Unterrichtsplan. Der Lehrer erklärt den Schülern die Korrosionsarten: chemisch und elektrochemisch (Folie. Korrosionsarten). Im Gespräch mit Studierenden werden die Faktoren geklärt, die zu chemischer und elektrochemischer Korrosion führen.

2. Arbeit von Studenten mit einem Fall.

Die Schüler studieren den Inhalt des Koffers selbstständig und lösen die Aufgabe auf der Karte, die den Mannschaftsführern vorab ausgehändigt wird.

Die Phase der Konsolidierung neuer Kenntnisse und Fähigkeiten.

In dieser Phase sind die Studierenden eingeladen, den Fall "Korrosion von Metallen" in Kleingruppen (3-4 Personen) zu bearbeiten.

Fall "Korrosion von Metallen"

Der Zweck der Arbeit: Festigung des Wissens über die Korrosion von Metallen, Korrosionsarten von Metallen, Methoden zum Schutz von Metallen vor Korrosion.

Übung.

Lesen Sie aufmerksam interessante Fakten über die Korrosion von Metallen.

Bestimmen Sie, welche Fakten über chemische Korrosion sprechen. Begründen Sie Ihre Wahl.

Bestimmen Sie, welche Fakten über elektrochemische Korrosion sprechen. Begründen Sie Ihre Wahl.

Schreiben Sie die chemischen Formeln von Stoffen auf, deren Wirkung zur Korrosion von Metallen führt.

Stellen Sie Gleichungen für chemische Reaktionen auf.

Schlagen Sie Maßnahmen vor, um Korrosion zu verhindern, und Möglichkeiten, Metalle vor Korrosion zu schützen.

Fall 1

URSACHEN UND ANALYSE VON UNFÄLLEN DURCH KORROSION VON AUSRÜSTUNG UND KOMMUNIKATION IN OAO „ORENBURGNEFT“ ( _)

Wenn Sie Öl- und Gasanlagen in Betracht ziehenKorrosionwerden zunächst freigelegt: Casing Strings (Mantelrohre und Muffenverbindungen); Verrohrung von Produktions- und Injektionsbohrungen; Bohrlochpumpen (hauptsächlich beim Betrieb von Bohrlöchern mit Hilfe von SHSNU); Saugstangen während des Betriebs mit Hilfe von ShSNU; ein System zum Sammeln und Transportieren von Bohrprodukten in den Feldern (Fließleitungen, Öl- und Gaspipelines); Öl-, Gas- und Wasseraufbereitungssystem; Ausstattung des M-SystemsICH WÜRDE und Leitungen ; Tanks für Ölfelder . Die größten Probleme im Zusammenhang mit der Korrosion von Öl- und Gasanlagen sind mit dem System zum Sammeln und Transportieren von Bohrlochprodukten verbunden. OAO "Orenburgneft" betreibt etwa 8.000 km Pipelines für verschiedene Zwecke, darunter: Ölsammelpipelines und -leitungen - 4.925 km; Ölpipelines für den Öltransport - 653.210 km; Gasleitungen für den Gastransport - 844 km; Hochdruckabwasserleitungen - 668 km; Niederdruckabwasserleitungen -1060 km. Die wichtigsten Öl- und Gasleitungen haben Durchmesser von 168 bis 1020 mm und Wandstärken von 6 bis 11 mm. Das Rohrmaterial ist die Stahlsorten Styu und St20 gemäß GOST 8731-74.

Die Datenanalyse zeigt, dass ein Drittel aller Pipelines seit über 15 Jahren und zwei Drittel der Pipelines seit über 10 Jahren in Betrieb sind. Die langfristige Lebensdauer wirkt sich radikal auf die Zuverlässigkeit von Pipelines aus. Im Jahr 2012 erlebte OAO Orenburgneft 2.875 Pipelinebrüche, von der Gesamtzahl der Unfälle, die ausmachten: 43,5 % der Wasserpipelines; zu Fließlinien 28,8 %; für Gasleitungen 1,2 %. Ungefähr 90 % der Wasserleitungsunfälle und 7 % der Fließleitungsausfälle waren auf interne Rohrkorrosion zurückzuführen.

Das Ausmaß der Auswirkungen von Ölfeldumgebungen auf Stahlausrüstung hängt nicht nur vom korrosiven Metall selbst ab, sondern hauptsächlich von der Zusammensetzung und den physikalisch-chemischen Eigenschaften der Bohrlochprodukte. Wenn Öl aus einer produktiven Formation gefördert wird, wird ein Gas-Flüssigkeits-Gemisch aus Öl, Gas und Wasser an die Oberfläche gefördert. Zu den wichtigsten Korrosionsmitteln gehören Schwefelwasserstoff, Sauerstoff, Kohlendioxid und Ölkomponenten mit niedrigem Molekulargewicht.

Öl ist eine unpolare Flüssigkeit, aber einige seiner Bestandteile: Sauerstoff, Schwefelwasserstoff, Kohlendioxid, Schwermetalle verleihen ihm Eigenschaften, die schwach polaren Dielektrika nahe kommen, was zu seiner Korrosivität beiträgt. Neben der Zusammensetzung und den physikalischen und chemischen Eigenschaften des Öls werden die Art und der Grad der Korrosionswirkung auch von den Bedingungen des Ölvorkommens in der Lagerstätte, den Systemen und dem Entwicklungsstadium sowie den Bohrlochbetriebsmethoden beeinflusst.

Formationswässer von Ölfeldern sind konzentrierte Salzlösungen und haben in der Regel einen neutralen pH-Wert.

Wenn Schwefelwasserstoff, Kohlendioxid oder Sauerstoff aus verschiedenen Quellen im Wasser vorhanden sind, steigt die Korrosivität dramatisch an.

Je nach Aggressivität des Einflusses auf den Korrosionsprozess wirken Schwefelwasserstoff und Kohlendioxid am stärksten, da es durch Dissoziation in Wasser gelöst ein saures Milieu ergibt. Als Ergebnis findet der Prozess der Zerstörung des Metalls statt. Die Praxis des Betriebs von Wasserleitungen des RPM-Systems hat gezeigt, dass beim Pumpen von aggressivem Abwasser die Lebensdauer von Wasserleitungen bis zum vollständigen Austausch 5-6 Jahre nicht überschreitet, d.h. zwei- bis dreimal niedriger als der Standard. Gleichzeitig ist die durchschnittliche spezifische Häufigkeit von Brüchen bei Wasserleitungen in den letzten fünf Jahren doppelt so hoch wie bei Ölleitungen. Mit mehr als 1.700 km Hochdruck-Abwasserleitungen in OAO Orenburgneft, durch die jährlich mehr als 21.000.000 m 3 aggressiver Flüssigkeit gepumpt werden, gewinnt das Problem der Korrosionsbekämpfung von Leitungen an aktueller Bedeutung.

Jährlich wird ein umfassendes „Programm zum inhibitorischen Korrosionsschutz von Ölfeldausrüstungen und Pipelines“ entwickelt, das beinhaltet: Forschungs- und Entwicklungsarbeiten zur Auswahl von Methoden zur Korrosionsbekämpfung und die Suche nach den wirksamsten Korrosionsinhibitoren, in Bezug auf die Bedingungen von Ölfeldern Region Orenburg; Durchführung von Pilotarbeiten an Brunnen; Entwicklung neuer Geräte und hocheffizienter Technologien.

Fall Nummer 2. Japanisch Bulat

Japanischer Damaststahl besaß eine ungewöhnliche Eisenqualität, die nach einer Reihe von Schmiedearbeiten eine noch höhere Härte und Festigkeit als Damaststahl erlangte. Schwerter und Säbel aus diesem Eisen zeichneten sich durch erstaunliche Zähigkeit und außergewöhnliche Schärfe aus.

Bereits in unserer Zeit wurde eine chemische Analyse von Stahl durchgeführt, aus der japanische Waffen des 11. bis 13. Jahrhunderts hergestellt wurden. Und die uralte Waffe enthüllte ihr Geheimnis: Molybdän wurde in Stahl gefunden. Heute ist bekannt, dass mit Molybdän legierter Stahl eine hohe Härte, Festigkeit und Zähigkeit aufweist. Molybdän ist eines der wenigen Legierungselemente, dessen Zusatz zu Stahl gleichzeitig eine Erhöhung der Zähigkeit und Härte bewirkt. Alle anderen Elemente, die die Härte und Festigkeit von Stahl erhöhen, tragen zu seiner Sprödigkeit bei.

Natürlich schienen japanische Schwerter und Säbel im Vergleich zu Damastklingen aus Eisen und Stahl mit 0,6–0,8 % Kohlenstoff wie ein Wunder. Aber bedeutet das, dass die Japaner zu dieser fernen Zeit wussten, wie man legierten Stahl herstellt? Natürlich nicht. Was legierter Stahl ist, wussten sie nicht einmal, genauso wie sie nicht wussten, was Molybdän ist. Molybdänmetall wurde viel später entdeckt, ganz am Ende des 18. Jahrhunderts von dem schwedischen Chemiker K. V. Scheele.

Offenbar war dies der Fall. Japanische Handwerker gewannen (wiedergewonnenes) Flash-Eisen aus dem eisenhaltigen Sand loser Ablagerungen. Diese Erze waren arm an Eisen, und der Gehalt an schädlichen Verunreinigungen in dem daraus gewonnenen Stahl war ziemlich hoch. Aber die Sande enthielten neben Eisenoxiden Legierungselemente. Sie haben dem Metall ein hohes Maß an Eigenschaften verliehen.

Offensichtlich haben japanische Handwerker versehentlich bemerkt: Wenn Sie an einem bestimmten Ort Erz gewinnen, hat der daraus hergestellte Stahl eine besondere Qualität, und Klingen aus solchem Stahl sind stark und scharf. Sie ahnten nicht, dass dieses Phänomen beobachtet wurde, weil die von ihnen verwendeten Eisenerze Molybdänoxid – Molybdänit – und Verunreinigungen von Seltenerdmetallen enthielten.

Aus dem "Sand" erschmolzenes blühendes Eisen wurde zu Stäben geschmiedet und im sumpfigen Boden vergraben. Von Zeit zu Zeit wurden die Stäbe herausgenommen und wieder vergraben, und so weiter für 8-10 Jahre. Das mit Salzen und Säuren gesättigte Sumpfwasser korrodierte den Stab und ließ ihn wie ein Stück Käse aussehen. Genau das wollten die Meister. Aber warum brauchten sie es?

Tatsache ist, dass beim Korrosionsprozess eines porösen Eisenstabs Metallpartikel, die schädliche Verunreinigungen enthielten, zuerst korrodiert und in Form von Rost ausgefällt wurden. Eisen mit darin gelösten Legierungszusätzen hielt der Korrosion länger stand und blieb daher erhalten. Darüber hinaus hatte der resultierende schwammige Stab eine entwickelte Oberfläche und lieferte während des anschließenden Aufkohlens bereits vor dem Schmieden eine komplexe Verflechtung von Kohlenstoffstahl und Weicheisen. Noch komplizierter wurde diese Verflechtung bei der anschließenden mehrmaligen Verformung im heißen Zustand.

Der Meister schmiedete die Legierung zu einem Streifen, faltete ihn in zwei Hälften, schmiedete ihn in heißem Zustand und faltete ihn erneut wie Blätterteig. Letztlich erreichte die Zahl der dünnsten Schichten im „Schichtkuchen“ teilweise mehrere Zehntausend. Wir wissen bereits, wie sehr eine solche Operation das Metall aufgrund der Bildung einer enormen Anzahl von Versetzungsspulen und einer enormen Zunahme ihrer Dichte festigt. Das anschließende Härten der Klingen festigte die hohen Eigenschaften des Molybdänstahls. So wurde zu Beginn der Metallurgie in Japan natürlich legierter Stahl gewonnen, der durch plastische Verformung und thermomechanische Behandlung gehärtet wurde.

Fall Nummer 3 Der Eiffelturm.

1889 erstellte der französische Ingenieur A. Eiffel ein Projekt für seinen berühmten Turm in Paris, der aus Stahlträgern gebaut werden sollte. Die Entscheidung, es zu bauen, wurde nicht lange getroffen, da viele Metallurgen voraussagten, dass es nur 25 Jahre stehen und dann aufgrund von Stahlkorrosion zusammenbrechen würde. Eiffel garantierte auch die Festigkeit der Struktur für nur 40 Jahre. Der Eiffelturm in Paris steht bekanntlich schon seit etwa 100 Jahren, aber das liegt nur daran, dass seine Träger ständig mit einer dicken Farbschicht überzogen sind. Für den alle paar Jahre erfolgenden Anstrich des Turms werden 52 Tonnen Farbe benötigt. Seine Kosten haben die Kosten des Gebäudes selbst längst übertroffen!

Das Lackieren von Bauwerken unter atmosphärischen Bedingungen ist ein teures Vergnügen und lenkt viel unproduktive Arbeitszeit ab. Gleichzeitig gibt es Fälle, in denen Eisenprodukte sehr lange ohne Lackierung gedient haben und keiner Korrosion ausgesetzt waren. Wir haben bereits über die Stahlträger der Kirche in der Uralstadt Katav-Iwanowsk gesprochen. Weithin bekannt sind auch die Treppengeländer am Ufer der Fontanka in Leningrad. 1776 aus russischem Schmiedeeisen gefertigt, standen sie über 160 Jahre unbemalt unter freiem Himmel in feuchtem Klima. Der Akademiker A. A. Baikov, der die Eisenteile dieser Geländer untersuchte, kam zu dem Schluss, dass die wahrscheinliche Ursache für die hohe Korrosionsbeständigkeit des Metalls eine dünne Oberflächenschicht aus Oxiden ist.

Ähnliches Schmiedeeisen wurde in Swerdlowsk gefunden. Das Dach eines der Gebäude dieser Stadt, das in der Zeit von Demidov mit Dacheisen ausgekleidet war, wurde nie aktualisiert, und das Eisen selbst korrodierte lange Zeit fast nicht. Die chemische Analyse ergab, dass die Geländer von Leningrad einen hohen Phosphorgehalt und das Dach von Swerdlowsk Phosphor und Kupfer enthalten!

Ähnliches Eisen wurde auch in Westeuropa gefunden. So trägt in der Storkyrkan-Kathedrale in Stockholm, die in der zweiten Hälfte des 15. Jahrhunderts erbaut wurde, eine bronzene „Siebenkerze“ eine Eisenstange. Seine Länge beträgt 3,5 m, der Querschnitt an der Basis beträgt 50 x 50 mm. Die Stange besteht aus separaten Stücken aus Gusseisen, die durch Heißschmieden unter Silikatschlacke geschweißt wurden. Die untersuchten Eisenproben dieses Stabes zeichneten sich durch eine hohe Phosphorkonzentration (bis zu 0,074 %) aus. In Bereichen mit erhöhter Phosphorkonzentration wurde eine hohe Härte des Metalls festgestellt.

(Yu.G. Gurevich. Das Rätsel des Damastmusters)

Fall Nummer 4

Die berühmte Eisensäule in Delhi. Wie Sie wissen, wurde es 415 n. Chr. von indischen Metallurgen zu Ehren des Sieges eines der Kaiser der Gupta-Dynastie geschaffen. Seine Höhe beträgt 7,2 m, der Durchmesser an der Basis 420 mm und an der Spitze 320 mm. Die Säule steht seit mehr als 1500 Jahren und es sind keine Anzeichen von Korrosion (Oxidation) an ihr sichtbar. Eine ähnliche, noch größere Säule aus dem 3. Jahrhundert erhebt sich in der indischen Stadt Dhar.

Welche Vermutungen haben die Metallurgen angestellt, um die außergewöhnliche Witterungsbeständigkeit des Eisens zu erklären, aus dem die indischen Säulen bestehen! Es wurde vermutet, dass die Säulen aus massiven Meteoreisen hergestellt wurden. Es ist bekannt, dass es Korrosion gut widersteht. Aber Nickel wurde immer in meteorischem Eisen gefunden, und Nickel wurde nicht im Eisen indischer Säulen gefunden. Dann wurde angenommen, dass die Säule aus reinstem Eisen bestand, das mit einem speziellen Brennstoff gewonnen wurde. Tatsächlich beträgt der Eisengehalt in der Delhi-Säule 99,72%, in der Dhar-Säule ist es viel geringer, aber selbst sie ist seit Hunderten von Jahren nicht mehr korrodiert.

Es wurde vermutet, dass der Widerstand indischer Eisensäulen auf die trockene und saubere Luft des Bereichs zurückzuführen ist, in dem sie installiert sind. Andere Forscher haben argumentiert, dass es in der Atmosphäre einst einen hohen Ammoniakgehalt gab, der es im subtropischen Klima Indiens ermöglichte, eine Schutzschicht aus Eisennitriden auf der Oberfläche der Säule zu erhalten. Mit anderen Worten, die Säulen werden angeblich von der Natur selbst nitriert.

Auch originellere Gesichtspunkte sind bekannt: Da die Säulen als heilig galten, wurden sie mit duftenden Ölen übergossen und rosteten daher nicht. Es wird sogar vermutet, dass seit Urzeiten nackte Indianerkinder auf die Säulen kletterten und später Touristen daran „rieben“. Daher wurden die Spalten ständig mit Talg geschmiert!

Anscheinend ist alles viel einfacher. In indischen Säulen wurden etwas Kupfer und ein hoher Phosphorgehalt gefunden. Im Eisen der Delian-Säule sind es 0,114–0,180% und in der Dharskaya sogar noch mehr - 0,280%. In gewöhnlichem Schmiedeeisen beträgt Phosphor nicht mehr als 0,05 %, während witterungsbeständiger Phosphorstahl (der Leser weiß es bereits) bis zu 0,15 % Phosphor enthält. Der Phosphorgehalt in indischen Kolonnen kommt dem Gehalt in modernem wetterbeständigem Stahl sehr nahe. Erklärt das nicht, dass sich auf der Oberfläche der Säulen stabile Oxidfilme bildeten, die das Eisen vor weiterer Korrosion schützten?

Es gibt Hinweise darauf, dass der obere, unzugängliche Teil der Säule bronzefarben war, weshalb einige Beobachter sogar das Material der Säule für eine Kupferlegierung hielten. Andere sprechen von einem bläulich-braunen oder bläulich-schwarzen Oxidfilm, der die Oberseite der Säule bedeckt. So erinnern Oxidfilme in ihrer Optik sehr an die schützende Hülle aus witterungsbeständigem Stahl „kor-ten“.

Aus den obigen Tatsachen folgt, dass japanischer Damaststahl nicht der einzige natürlich legierte Stahl ist, der in der Vergangenheit hergestellt wurde. Indische und russische Metallurgen fanden auch Eisenerze, aus denen natürlich legierte Eisen und Stähle gewonnen wurden. Aber unterscheiden sich die mechanischen Eigenschaften von natürlich legiertem Stahl von modernen Stählen, deren Legierungselemente beim Schmelzen eingebracht werden, indem dem flüssigen Metall die erforderliche Menge harter Ferrolegierungen zugesetzt wird? Es stellt sich heraus, dass sie unterschiedlich sind. Die Eigenschaften von natürlich legierten Stählen sind viel höher.

(Yu.G. Gurevich. Das Rätsel des Damastmusters)

Fall Nummer 5

Meerwasser ist ein ausgezeichneter Elektrolyt. Meerwasser ist gut durchlüftet (ca. 8 mg/l Sauerstoff). Mittel - neutral (рН = 7,2 - 8,6). Meerwasser enthält Calcium-, Kalium-, Magnesiumsalze, Natriumsulfate, Chloride.

Gerade wegen der im Meerwasser gelösten Chloride (Aktivatorionen Cl - ) wirkt depassivierend gegenüber der Metalloberfläche (zerstört und verhindert das Auftreten von Passivfilmen auf der Metalloberfläche).Meereskorrosion unterliegt: Metallpolsterung von Schiffsböden, Unterwasserpipelines, Marinefliegerei, verschiedene Metallkonstruktionen im Wasser, Metallkonstruktionen in Häfen, blühende Rollen, die durch Meerwasser gekühlt werden usw.

Fast alle Bücher, besonders populäre, über Metallkorrosion beschreiben einen Vorfall, der sich in den 20er Jahren dieses Jahrhunderts in den USA ereignete. Einer der amerikanischen Millionäre, der kein Geld sparte, beschloss, die luxuriöseste Yacht zu bauen. Sein Boden war mit teurem Monel-Metall (einer Legierung aus 70 % Nickel und 30 % Kupfer) ummantelt, und Kiel, Steven und Ruderrahmen waren aus Stahl. Im Meerwasser im Unterwasserteil der Yacht wurde eine galvanische Zelle mit einer Monelmetallkathode und einer Stahlanode gebildet. Er arbeitete so energisch, dass die Yacht noch vor Abschluss der Endarbeiten außer Betrieb war, da sie noch nie auf See war. Interessanterweise erhielt die Yacht den Namen „Call of the Sea“.

Wasserlinie

Wasserlinie - eine Zone der periodischen Benetzung mit Wasser. Meereskorrosion in der Nähe der Wasserlinie wird immer intensiviert. Dies liegt an dem erleichterten Sauerstoffzugang zur Oberfläche (verbesserte Belüftung der Metalloberfläche); aggressive Einwirkung von Spritzern (Salzkristalle bleiben anstelle von eingetrockneten Spritzern, die die Bildung von Schutzfilmen verhindern); Die Oberflächenschicht des Meerwassers wird durch die Sonnenstrahlen stärker erwärmt, und unter Bedingungen einer verstärkten Belüftung kommt es zu einer Zunahme .

(okorrozii.com Meereskorrosion)

Fall Nummer 6

Unter dem Gesichtspunkt der Korrosion ist ein Auto eine Art Substanz, die aus dünnen Eisenblechen mit niedrigem Eisengehalt besteht . Die strukturellen Merkmale dieser Struktur sind so, dass am Ende der Montage eine große Anzahl versteckter, schlecht belüfteter Hohlräume darin gebildet werden, die Feuchtigkeit, Staub und Schmutz perfekt ansammeln können - das ist es! Die ganze Maschine ist von oben bis unten mit geschweißten und gerollten Verbindungen, Befestigungs- und Ablauflöchern durchsetzt - das sind zwei! Gleichzeitig sollte man stark belastete Abschnitte der Struktur nicht vergessen, die ständig wechselnden und pulsierenden mechanischen Belastungen ausgesetzt sind, was an diesen Stellen zu vorzeitiger Metallermüdung mit einem unvermeidlichen korrosionsrostigen Finale führt - drei! Nun, wie kann man das Auto für all das nicht lieben? Natürlich Rost und nur im gastronomischen Sinne des Wortes.

Aus alledem folgt eindeutig, dass die Karosserie eines jeden Autos auch ohne Berücksichtigung des Faktors einer aggressiven Straßenumgebung voller „schwacher“ Stellen in Bezug auf die Korrosionsbeständigkeit ist und geschützt werden muss. Und nachdem er losgefahren ist, wo er auf Schmutz, Wasser, Salz, Steine, die unter den Rädern fliegen, Schlaglöcher treffen wird, wenn er gezwungen sein wird, alle ökologischen und klimatischen Wechselfälle einer bestimmten Region zu ertragen, um mit allen Arten fertig zu werden von mechanischer und Temperaturüberlastung, all dies zusammengenommen und unter Berücksichtigung des Zeitfaktors in der Lage, absolut jede Technik zu „rollen“.

IV. Das Stadium der Verallgemeinerung und Systematisierung des Wissens.

In dieser Phase werden Zuordnungsfragen besprochen. Gruppen erarbeiten Vorschläge zum Schutz von Metallen vor Korrosion.

Stufe der Reflexion.

Die Schüler beantworten individuell die Frage: Kann das heute im Unterricht erworbene Wissen in Ihrem Leben nützlich sein? Nenne Beispiele.

Zusammenfassende Phase.

In dieser Phase bewerten die Schüler und der Lehrer die Arbeit der Gruppen.

Informationsphase Hausaufgaben.

Hausaufgaben. Bauen Sie den Fall „Korrosion von Metallen“ weiter aus: Finden Sie in den Medien oder im Internet eine reale Tatsache, die die Wirkung von Korrosion auf Metalle beschreibt. Schlagen Sie Maßnahmen vor, um Korrosion zu verhindern und Metalle vor Korrosion zu schützen.

Unter der Korrosion des Metalls ist der Prozess der spontanen Korrosion des Metalls unter dem Einfluss der damit in Kontakt stehenden Umgebung zu verstehen. Der Prozess der Metallkorrosion muss vom Prozess der Metallerosion unterschieden werden; Metallerosion ist seine Zerstörung von der Oberfläche unter dem Einfluss mechanischer Einwirkung (z. B. ein Wasserstrahl mit Sandkörnern usw.).

Die Menschheit hat lange auf den Prozess der Korrosion von Metallen geachtet. So schrieb sogar Plinius (1. Jahrhundert n. Chr.): „Die Rache des menschlichen Blutes fiel auf Eisen, da es schneller rostet, wenn es damit in Berührung kommt.“ Die Volksweisheit hat die Probleme der Korrosion von Metallen nicht außer Acht gelassen, was sich auch in der Literatur widerspiegelt: In den Werken von Gorki gibt es beispielsweise ein Sprichwort: "Rost frisst Eisen".

Es versteht sich von selbst, dass von Plinys Aussage und von der Aussage „Rost frisst Eisen“ ein weiter Weg zurückgelegt werden musste, bevor die eigentlichen Prozesse der Korrosion von Metallen eine theoretische Erklärung erhielten. Lavoisier betrachtete beispielsweise das Rosten von Eisen als einen einfachen Oxidationsprozess. Als M. Payen (1837) zeigte, dass Eisen unter 200 °C in einer Atmosphäre aus trockenem Sauerstoff nicht rostet, mussten sie sich von Lavoisiers Ansichten über den Rostprozess entfernen, und dann begannen sie, diesen Prozess als Folge des Säuregehalts zu erklären der Lösung in Kontakt mit Eisen Wir müssen anmerken, dass es bis zur Aufstellung der elektrochemischen Theorie der Korrosion von Metallen im Wesentlichen keine ausreichend ernsthafte Theorie der Korrosion von Metallen gab.

Das Ausmaß der Korrosionsschäden in der Weltwirtschaft ist extrem hoch. In den Industrieländern werden buchstäblich Milliarden von Dollar ausgegeben, um die Korrosion von Metallen zu bekämpfen und durch Korrosion beschädigte Metallstrukturen und -apparate zu ersetzen. Angesichts des großen Produktionsumfangs und der industriellen Verwendung von Metallen ist das Problem der Metallkorrosion eines der schwerwiegendsten Probleme.

Korrosion von Metallen bis zu einem gewissen Grad tritt überall auf: in der Luft, am Boden, im Untergrund und im Wasser. Denken Sie daran, dass viele kritische Flugzeugteile aus Leichtmetalllegierungen hergestellt werden, die in ihrer Zusammensetzung hauptsächlich Magnesium enthalten. Solche Legierungen sind nicht so einfach vor Korrosion zu schützen, insbesondere in einer Atmosphäre am Meer, die suspendierte Salzpartikel enthält.

Es sei daran erinnert, dass viel Energie aufgewendet werden muss, um die Ausrüstung von metallverarbeitenden Betrieben und die Metallprodukte dieser Betriebe vor Korrosion zu schützen. Korrosion macht sich in vielen Bereichen der chemischen Industrie sehr unangenehm bemerkbar. Beispielsweise gibt die Korrosion von Lagertanks für Öl und daraus gewonnene Produkte Anlass zu großer Besorgnis. Auch Korrosion dringt ein Transport (Dampfkessel, unter Rauchgasen leidende Deckenbinder usw.). Unterirdisch leiden alle Ölpipelines, Wasserleitungen etc. unter Korrosion, im Wasser bedroht Korrosion die metallischen Schiffsrümpfe. Es ist unmöglich, alle Probleme aufzuzählen, die Korrosion in allen Bereichen der Volkswirtschaft mit sich bringt.

Die typischsten Fälle von Metallkorrosion

1. Der typischste Fall von Korrosion bei hohen Temperaturen ist Metalloxidation bei hohen Temperaturen. Während der Oxidation von Eisen werden nach modernen experimentellen Daten drei Oxidschichten gebildet: Eisenoxid FeO, Magnetit Fe3O4 und Eisenoxid Fe2O3. Abhängig von den Abkühlungsbedingungen kann die tiefste Schicht aus Eisenoxid nach dem Erhitzen an Dicke verlieren oder sogar vollständig fehlen (z. B. während langsamer Abkühlung).

Die Oxidation von Metallen in der Luft wird durch die Zugabe von Schwefeldioxid, Kohlendioxid und Wasserdampf zur Luft beschleunigt. Aller Wahrscheinlichkeit nach bilden sich in Gegenwart der oben genannten Verunreinigungen in der Luft auf der Metalloberfläche Sulfate, Sulfite oder Sulfide, Carbonate und möglicherweise Hydroxide, die sich nach ihrer Bildung schnell zersetzen und eine gewisse Menge sekundärer Oxide ergeben , die poröser sind und das Metall weniger vor Korrosion schützen als Oxide, die durch die direkte Kombination von Sauerstoff und Metall erhalten werden.

Derzeit gibt es eine große Anzahl von Chrom- und Nickel-haltigen Legierungen, die bei hohen Temperaturen gegen Oxidation beständig sind.

2. Unter Einwirkung von Luft oder bestimmten Gasen auf das Metall kommt es zu einer Zustandsänderung der Metalloberfläche; die Art und das Ausmaß der Änderung werden sowohl durch die Eigenschaften des Metalls als auch durch die Eigenschaften und Zusammensetzung des mit dem Metall in Kontakt stehenden Gasmediums bestimmt. Wenn das Metall Gas ausgesetzt wird, bilden sich in einigen Fällen nur sehr dünne Schichten von Korrosionsprodukten (Anlaufen, Dunkelwerden, Anlaufen) auf der Oberfläche des letzteren. In anderen Fällen kann der Korrosionsprozess unter Gaseinfluss auf das Metall sehr weit gehen und zu einer starken Korrosion des Metalls führen (z. B. das Rosten von Eisen an feuchter Luft).

Von größter praktischer Bedeutung ist natürlich der Prozess der Korrosion von Eisen unter atmosphärischen Bedingungen bei gewöhnlichen Temperaturen (Rosten). Das Rosten von Eisen tritt in trockener Luft praktisch nicht auf und kann in feuchter Luft sehr intensiv ablaufen. Die Bildung eines Feuchtigkeitsfilms auf der Oberfläche eines Eisen- oder Stahlgegenstands sowie die Bildung von Feuchtigkeitströpfchen durch Kondensation beschleunigen den Rostprozess erheblich.

Der Rost selbst hat höchstwahrscheinlich, wie aus den Arbeiten von Prof. N. A. Izgarysheva et al., Gelstruktur. Der anfänglich orange-gelbe Rost bleibt nicht lange in Form eines Gels, und die Bildung von kristallinem O=Fe-OH tritt allmählich auf. Innerhalb der Rostschicht beginnt die Kristallisation, während die im trockenen Zustand sehr spröde äußere Hülle des Gels zerstört wird.

Zu beachten ist die Rolle chemisch aktiver Gase (SO2, Säuredämpfe, Halogendämpfe usw.). Solche Gase können die Korrosionsintensität von Metallen unter atmosphärischen Bedingungen stark verstärken. Solche Gase lösen sich in dem Feuchtigkeitsfilm auf der Metalloberfläche auf, der durch die Adsorption von Feuchtigkeit aus der Luft vorhanden ist, und bilden einen Elektrolyten, der den elektrochemischen Prozess der Metallkorrosion in einer feuchten Atmosphäre verstärkt.

Die Rolle des Metallkontakts mit anderen Metallen oder Feststoffen im Allgemeinen ist äußerst wichtig. Insbesondere das Vorhandensein von Staub auf der Metalloberfläche hat einen scharfen Effekt. In staubiger Luft ist die Korrosion viel intensiver als in staubfreier Luft. Interessant zum Beispiel eine solche Tatsache. Die Eisenträger von Brücken erleiden am häufigsten intensivere Korrosionsschäden an Oberflächen, die nach oben zeigen, weg vom Wasser. Es ist klar, dass sich auf diesen Oberflächen und nicht auf Oberflächen, die dem Wasser zugewandt sind, Staub absetzt und den Korrosionsprozess beschleunigt.

3. Korrosion in Elektrolytlösungen, d. h. in Lösungen von Salzen oder Säuren, verläuft in vielen Fällen sehr intensiv; Einige Metalle (Al, Zn, Pb) sind korrosiv und alkalische Lösungen, Eisen in alkalischen Lösungen korrodiert praktisch nicht.

In eine Kochsalzlösung oder in Meerwasser getauchtes Eisen korrodiert intensiv, jedoch abhängig von der Geschwindigkeit der Zufuhr von Luftsauerstoff zu den korrodierenden Stellen. Die Korrosion von Eisen verläuft am intensivsten unter Bedingungen des Halbeintauchens in eine Salzlösung. In diesem Fall wird der Bereich der Oberfläche der Eisenprobe, der sich unterhalb des Lösungsspiegels befindet, einer Korrosionszerstörung (aufgrund der Bildung einer galvanischen Zelle auf der Oberfläche der Eisenprobe) ausgesetzt. Die Anode dieses Elements ist der Teil der Probenoberfläche, der sich unterhalb des Lösungsspiegels befindet, und die Kathode ist der Teil der Probenoberfläche direkt auf dem Lösungsspiegel und in dem mit der Lösung bedeckten Bereich, leicht erhöht über dem Lösungsspiegel im Gefäß durch Kapillarkräfte. Auch die Korrosion von Metallen verläuft sehr intensiv beim abwechselnden Benetzen mit einer Elektrolytlösung und Trocknen. Unter diesen Bedingungen führt der Zutritt von Luftsauerstoff zur Probenoberfläche zu deren verstärkter Korrosion.

Zu beachten ist insbesondere bei vollständig in Elektrolytlösungen eingetauchten Metallproben der Einfluss der Lösungsbewegung. die Bewegung der Lösung beschleunigt die Korrosion, indem sie sowohl den Zutritt von Luftsauerstoff zur Metalloberfläche erleichtert als auch Korrosionsprodukte von der Probenoberfläche entfernt, die in manchen Fällen der Korrosion bis zu einem gewissen Grad entgegenwirken. Im Allgemeinen wirkt sich die Bewegung der Lösung nicht immer auf die Korrosion des Metalls in der Lösung in einer Richtung aus.

Der Kontakt eines in einer Elektrolytlösung korrodierenden Metalls mit anderen Metallen oder festen und flüssigen Körpern beeinflusst maßgeblich die Intensität des Korrosionsprozesses.

In einigen Fällen, zum Beispiel wenn ein Metall in sauren Lösungen gelöst wird, kann die Zugabe bestimmter organischer Substanzen (Gelatine, Stärke usw.) zu solchen Medien die Intensität des Korrosionsprozesses erheblich verringern.

Die Korrosion von im Erdreich verlegten Metall-, Stahl-, Gusseisen- und Eisenrohren ist eine komplexe Korrosionsart. Dabei spielen sowohl die chemischen als auch die physikalischen Eigenschaften der Böden eine Rolle. Hier, wie auch wenn das Metall vollständig in eine Salzlösung eingetaucht ist, spielt der durch die Bodenschicht zum Metall diffundierende Sauerstoff eine sehr wichtige Rolle. Die chemische Zusammensetzung des Metalls im Boden hat offenbar wenig Einfluss auf die Intensität des Korrosionsprozesses im Boden.

Eine wichtige Rolle bei den Prozessen der unterirdischen Korrosion von Metallen spielen sogenannte Streuströme, d. h. Ströme aus Quellen, die der im Boden eingebetteten Metallstruktur (Ölpipeline, Wasserpipeline usw.) fremd sind. Für den Fall, dass der Strom, der in die unterirdische Metallstruktur eintritt, diese wieder verlässt, wird an den Stellen, an denen der Strom austritt – den Anoden – eine sehr intensive Korrosion beobachtet. Korrosion unter dem Einfluss von Streuströmen – „Elektrokorrosion“ – führt oft zur vollständigen Zerstörung von Metallkonstruktionen, die an Stellen verlegt und geerdet sind, an denen der Strom austritt. Wechselstrom wirkt wesentlich schwächer als Gleichstrom. In jedem Fall hängt die Wirkung eines Wechselstroms von der Anzahl der Zyklen pro Sekunde ab.

4. In manchen Fällen Abfallprodukte von Bakterien im Boden die Korrosion von Metallgegenständen beeinträchtigen, die mit solchen Verschmutzungen in Kontakt kommen.

Faktoren, die die Intensität der Korrosion von Metallen bestimmen

1. Die chemische Zusammensetzung des Metalls spielt bei seinen Korrosionsprozessen unter bestimmten Bedingungen eine sehr wichtige Rolle. Mittlerweile gibt es eine Reihe von Eisenlegierungen (Edelstähle, Kupferstähle usw.), die korrosionsbeständiger sind als reines Eisen. Die Korrosionsbeständigkeit von Edelstahlausführungen beruht auf der Stärke und Gleichmäßigkeit des Oxidfilms, der sich auf ihren Oberflächen bildet.

In stark reduzierenden Umgebungen sind Edelstähle nicht korrosionsbeständig. Kupferstähle sind im Kontakt mit Salzlösungen nicht widerstandsfähiger als gewöhnliche Stähle. Aber auch kupferhaltige Stähle sind witterungsbeständig. Die erhöhte Beständigkeit von Kupferstählen gegenüber atmosphärischer Korrosion ist auf die geringere Hygroskopizität der Korrosionsprodukte von Kupferstählen im Vergleich zu den Korrosionsprodukten herkömmlicher Stähle zurückzuführen.

2. Metallstruktur bestimmt auch in gewissem Maße die Beständigkeit des Metalls gegen Korrosion. Legierungen mit homogenem Gefüge sind korrosionsbeständiger als Legierungen mit heterogenem Gefüge. Beispielsweise sind Legierungen, die Kristallite verschiedener Zusammensetzungen enthalten, weniger korrosionsbeständig als Legierungen, die homogene feste Lösungen sind. Die Korrosionsbeständigkeit von Edelstählen wird durch ihre homogene Struktur bestimmt, die wiederum die Festigkeit und Gleichmäßigkeit des Oberflächenoxidfilms gewährleistet.

3. Mechanische Verformung von Metall verursacht innere Spannungen, da die Atome in einigen Kristallkörnern des Metalls nicht mehr in der für ein normales Metall charakteristischen Reihenfolge angeordnet sind. Daher ist es verständlich, warum ein Metall im Zustand mechanischer Belastung (in saurer Umgebung) stärker korrodiert als dasselbe Metall im Normalzustand. In Lösungen neutraler Salze haben Metallspannungen praktisch keinen Einfluss auf die Intensität ihrer Korrosion (hier wird alles durch den Zutritt von Luftsauerstoff bestimmt). Gleiches gilt für die Korrosionsprozesse von Eisen und Stahl unter atmosphärischen Bedingungen. In manchen Fällen ist die Korrosion von Stahl im belasteten Zustand sogar geringer als im unbelasteten Zustand. Denn auf unbelastetem Stahl haftet Rost besser als auf beanspruchtem Stahl; daher hat das erstere die Bedingungen, feucht zu bleiben, während das letztere trocken bleibt.

4. Metalloberfläche stellt eine bestimmte mikroskopische Struktur dar. Es ist mit unzähligen mikroskopisch kleinen Vorsprüngen bedeckt, die sich durch die Struktur des Kristallgitters des Metalls erklären. Laut Acad. V. A. Kistyakovsky, sollte eine solche Metalloberfläche Sauerstoffatome aus der Luft adsorbieren. Die erste Stufe eines solchen Prozesses wird die Bildung einer einatomigen Sauerstoffschicht sein, die das Metall bedeckt. Anscheinend bildet sich auf der Oberfläche von Edelmetallen eine Schicht aus adsorbiertem Sauerstoff, bei anderen Metallen ist die Bindung des Sauerstoffs an die Metallatome an der Oberfläche stärker.

Das Metall im aktiven Zustand hat eine erhöhte Korrosionsfähigkeit. Machen wir dieses Experiment. Nehmen Sie ein Aluminiumblech und reinigen Sie es mit Schleifpapier. Auf der Oberfläche eines Aluminiumblechs befindet sich eine sehr dünne Schicht seines Oxids, die jedoch ausreicht, um das Aluminium gegenüber vielen damit in Kontakt gebrachten Substanzen inaktiv zu machen. Solches Aluminium wird nicht amalgamiert. Wird Aluminium unter Quecksilber geritzt und dann von Quecksilber entfernt, so wird Aluminium an der Ritzstelle amalgamiert, in aktivem Zustand gehalten und an der Luft unter Bildung von Aluminiumoxidflocken intensiv korrodiert.

Gegenwärtig gibt es sehr viele experimentelle Beweise für die Existenz von Oxidfilmen auf der Oberfläche von Metallen.

5. Ungleicher Luftzugang zu verschiedenen Teilen der Metalloberfläche führt zur Bildung einer galvanischen Zelle, bei der der weniger sauerstoffversorgte Bereich korrodiert und der intensiver sauerstoffversorgte Bereich nicht korrodiert. Dieses Prinzip der "Differenzbelüftung" gilt nur, wenn die Widerstände der Zelle und des äußeren Kreislaufs klein sind und wenn alle Teile der belüfteten Elektrode gut mit Sauerstoff versorgt werden. Für Kupfer wird angegeben, dass die belüftete Elektrode die Anode und die nicht belüftete Elektrode die Kathode ist. Hier wirkt sich die Entfernung von Kupferionen stärker aus als die Belüftung.

6. Eigenschaften und chemische Zusammensetzung des Mediums in Kontakt mit dem Metall bestimmen natürlich die Merkmale und die Intensität der Korrosion des Metalls, das in einer bestimmten Umgebung platziert wird. Im Allgemeinen kann gesagt werden, dass die Wirkung jedes Mediums in Bezug auf jedes Metall spezifisch ist und davon bestimmt wird, wie dieses Medium auf den Oberflächenfilm einwirkt, der eine Barriere zwischen dem Metall und der äußeren Umgebung darstellt. Eine künstliche Verstärkung dieser Barriere (mit Oxidationsmitteln usw.) verringert die Korrosionsintensität. Die Heterogenität des metallberührenden Mediums begünstigt die Korrosionsverstärkung durch den „Differentialeffekt“, der die Bildung galvanischer Paare zwischen stoffberührten Metallflächen bewirkt. Der Kontakt verursacht in einigen Fällen sekundäre Phänomene, die den Korrosionsprozess verstärken. Beispielsweise korrodieren Eisenproben, die an Glashaken aufgehängt und in feuchter Luft gelagert werden, an den Kontaktstellen mit den Glashaken (wodurch der Sauerstoffzugang verlangsamt wird).

In manchen Fällen kann der Effekt des Metallkontakts mit einem anderen Festkörper dadurch erklärt werden, dass die Wasserstoffionenkonzentration am Kontaktpunkt anders ist als in einem Abstand vom Kontakt. Der Unterschied in den Wasserstoffionenkonzentrationen bewirkt die Bildung einer "lokalen galvanischen Zelle".

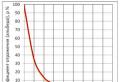

7. Temperaturanstieg erhöht die Intensität der Metallkorrosion. Bei der Metallkorrosion in Lösung ist zu beachten, dass eine Temperaturerhöhung zur Zerstörung der Passivierungsschicht beiträgt und dadurch die Korrosionsintensität erhöht.

Korrosion ist die spontane Zerstörung eines Metalls unter dem Einfluss äußerer Faktoren. Das Problem der Korrosion besteht, seit der Mensch gelernt hat, Metall zu schmelzen. Durch Korrosion werden Metallkonstruktionen, Werkzeugmaschinen, Geräte, Maschinenmechanismen usw. zerstört und gehen manchmal unwiederbringlich zugrunde, was der Wirtschaft schadet.

Arten von Korrosion

Abhängig von der Umgebung, die das Metall beeinflusst, gibt es atmosphärische, unterirdische und Unterwasserkorrosion.

Je nachdem, wie der Korrosionsprozess abläuft, wird er in chemisch und elektrochemisch unterteilt. Bei der chemischen Korrosion tritt eine chemische Reaktion auf, durch die das Metall zerstört wird. Und bei der elektrochemischen Korrosion laufen Reaktionen unter dem Einfluss elektrischer Impulse ab.

Korrosionsschutz

Aufgrund der Tatsache, dass jährlich 20–30 % der Metalle durch Korrosion verloren gehen, ist das Thema Metallschutz akut. Eine der beliebtesten Methoden des Korrosionsschutzes sind Schutzbeschichtungen. Es gibt metallische und nichtmetallische Beschichtungen, die das Metall von einer aggressiven Umgebung isolieren. Nichtmetallische Beschichtungen umfassen Lack und Farbe, Gummi, Kunststoff, Phosphatfilm usw.

Metallische Beschichtungen werden auf drei Arten aufgetragen:

1. Eintauchen von Teilen in geschmolzenes Zink. Dieser Vorgang wird als Feuerverzinkung bezeichnet. Sie können mehr über diese Methode des Metallschutzes lesen, indem Sie „Feuerverzinkung Jekaterinburg“ in die Suchmaschine eingeben. Eine solche Beschichtung hat kein dekoratives Aussehen, schützt das Produkt jedoch zuverlässig unter Produktionsbedingungen.

2. Metallisierung oder Sprühen. Das Metall wird im Lichtbogen aufgespritzt und mit Druckluft oder einem Inertgas auf die Produktoberfläche aufgebracht.

3. Blockieren - ein Verfahren zum Schutz von Metall vor Korrosion durch ein anderes Metall, das gegen aggressive Umgebungen beständig ist. Zwei Arten von Metall werden gewalzt, gefolgt von einer Wärmebehandlung, und als Ergebnis der Diffusion tritt eine starke Haftung an der Grenzfläche zwischen den Metallen auf.

Was haben ein rostiger Nagel, eine rostige Brücke oder ein undichter Eisenzaun gemeinsam? Warum rosten Eisenkonstruktionen und Eisenprodukte im Allgemeinen? Was ist Rost genau? Wir werden versuchen, diese Fragen in unserem Artikel zu beantworten. Betrachten Sie die Ursachen des Rostens von Metallen und Möglichkeiten zum Schutz vor diesem für uns schädlichen Naturphänomen.

Ursachen von Rost

Alles beginnt mit dem Metallabbau. Nicht nur Eisen, sondern beispielsweise auch Magnesium – wird zunächst in Form von Erz abgebaut. Aluminium-, Mangan-, Eisen-, Magnesiumerze enthalten keine reinen Metalle, sondern deren chemische Verbindungen: Carbonate, Oxide, Sulfide, Hydroxide.

Dies sind chemische Verbindungen von Metallen mit Kohlenstoff, Sauerstoff, Schwefel, Wasser usw. Reine Metalle in der Natur einmal, zweimal und gezählt - Platin, Gold, Silber - Edelmetalle - sie kommen in Form von Metallen in freiem Zustand vor und neigen nicht stark zur Bildung chemischer Verbindungen.

Die meisten Metalle sind jedoch unter natürlichen Bedingungen immer noch nicht frei, und um sie aus den ursprünglichen Verbindungen zu lösen, müssen Erze geschmolzen und so reine Metalle reduziert werden.

Aber durch das Schmelzen von metallhaltigem Erz erhalten wir das Metall zwar in seiner reinen Form, aber dies ist immer noch ein instabiler Zustand, alles andere als natürlich. Aus diesem Grund neigt reines Metall unter normalen Umgebungsbedingungen dazu, in seinen ursprünglichen Zustand zurückzukehren, dh zu oxidieren, und dies ist Metallkorrosion.

Somit ist Korrosion ein natürlicher Zerstörungsprozess für Metalle, der unter Bedingungen ihrer Wechselwirkung mit der Umgebung auftritt. Rosten ist insbesondere der Prozess der Bildung von Eisenhydroxid Fe (OH) 3, der in Gegenwart von Wasser auftritt.

Aber die natürliche Tatsache spielt den Menschen in die Hände, dass die oxidative Reaktion in der uns vertrauten Atmosphäre nicht sehr schnell abläuft, sie geht mit sehr geringer Geschwindigkeit vor sich, sodass Brücken und Flugzeuge nicht sofort einstürzen und Töpfe nicht vor unseren zerbröckeln Augen in ein rotes Pulver. Zudem lässt sich die Korrosion im Prinzip mit einigen althergebrachten Tricks verlangsamen.

Zum Beispiel rostet Edelstahl nicht, obwohl er aus oxidationsanfälligem Eisen besteht, wird er dennoch nicht mit rotem Hydroxid überzogen. Der Punkt hier ist, dass Edelstahl kein reines Eisen ist, Edelstahl ist eine Legierung aus Eisen und einem anderen Metall, hauptsächlich Chrom.

Neben Chrom kann Stahl Nickel, Molybdän, Titan, Niob, Schwefel, Phosphor usw. enthalten. Als Legieren bezeichnet man die Zugabe von zusätzlichen Elementen zu Legierungen, die für bestimmte Eigenschaften der resultierenden Legierungen verantwortlich sind.

Möglichkeiten zum Schutz vor Korrosion

Wie oben erwähnt, ist Chrom das wichtigste Legierungselement, das gewöhnlichem Stahl zugesetzt wird, um ihm Korrosionsschutzeigenschaften zu verleihen. Chrom oxidiert schneller als Eisen, das heißt, es nimmt den Schlag. Auf der Oberfläche von Edelstahl erscheint daher zunächst ein Schutzfilm aus Chromoxid, der dunkel gefärbt und nicht so locker ist wie normaler Eisenrost.

Chromoxid lässt aggressive Ionen aus der Umgebung, die für Eisen schädlich sind, nicht durch, und das Metall wird wie ein stark versiegelter Schutzanzug vor Korrosion geschützt. Das heißt, der Oxidfilm hat in diesem Fall eine Schutzfunktion.

Der Chromgehalt in Edelstahl beträgt in der Regel nicht weniger als 13 %, Edelstahl enthält etwas weniger Nickel und andere Legierungszusätze sind in viel geringeren Mengen vorhanden.

Es ist den Schutzfilmen zu verdanken, die als erste die Auswirkungen der Umwelt aufnehmen, dass viele Metalle in verschiedenen Umgebungen korrosionsbeständig sind. So glänzen zum Beispiel Löffel, Teller oder Pfannen aus Aluminium nie sehr, bei genauem Hinsehen haben sie einen weißlichen Farbton. Dies ist nur Aluminiumoxid, das entsteht, wenn reines Aluminium mit Luft in Kontakt kommt, und das Metall dann vor Korrosion schützt.

Es bildet sich von selbst ein Oxidfilm, und wenn Sie eine Aluminiumpfanne mit Schleifpapier reinigen, wird die Oberfläche nach einigen Sekunden Glanz wieder weißlich – das Aluminium auf der gereinigten Oberfläche oxidiert unter Einwirkung von Luftsauerstoff erneut.

Da sich darauf ohne besondere technologische Tricks der Aluminiumoxidfilm von selbst bildet, spricht man von einem Passivfilm. Solche Metalle, auf denen sich auf natürliche Weise eine Oxidschicht bildet, werden als passiviert bezeichnet. Aluminium ist insbesondere ein passiviertes Metall.

Einige Metalle werden zwangsweise in einen passiven Zustand versetzt, zum Beispiel das höchste Eisenoxid - Fe2O3 kann Eisen und seine Legierungen bei hohen Temperaturen und sogar in Wasser an der Luft schützen, was weder rotes Hydroxid noch niedrigere Oxide desselben Eisens aufweisen können von.

Es gibt Nuancen im Phänomen der Passivierung. Beispielsweise ist in starker Schwefelsäure sofort passivierter Stahl korrosionsbeständig, und in einer schwachen Schwefelsäurelösung beginnt die Korrosion sofort.

Warum passiert das? Die Antwort auf das scheinbare Paradoxon ist, dass sich in einer starken Säure sofort ein Passivierungsfilm auf der Oberfläche von Edelstahl bildet, da die Säure einer höheren Konzentration ausgeprägte oxidierende Eigenschaften hat.

Gleichzeitig oxidiert eine schwache Säure den Stahl nicht schnell genug und es bildet sich kein Schutzfilm, sondern es beginnt nur Korrosion. In solchen Fällen, wenn das oxidierende Medium nicht aggressiv genug ist, werden zur Erzielung der Passivierungswirkung spezielle chemische Zusätze (Inhibitoren, Korrosionsinhibitoren) eingesetzt, die zur Bildung eines Passivierungsfilms auf der Metalloberfläche beitragen.

Da nicht alle Metalle zur Bildung passiver Filme auf ihrer Oberfläche neigen, auch zwangsweise, führt die Zugabe von Moderatoren zu einer oxidierenden Umgebung einfach zu einer vorbeugenden Zurückhaltung des Metalls unter Reduktionsbedingungen, wenn die Oxidation energetisch unterdrückt wird, dh in der Vorhandensein eines Additivs in einer aggressiven Umgebung erweist es sich als energetisch ungünstig .

Es gibt eine andere Möglichkeit, das Metall unter Reduktionsbedingungen zu halten, wenn es nicht möglich ist, einen Inhibitor zu verwenden - um eine aktivere Beschichtung aufzutragen: Ein verzinkter Eimer rostet nicht, da das Zink der Beschichtung bei Kontakt mit der Umgebung vor korrodiert Das Eisen, das heißt, es nimmt den Schlag auf sich, da es ein aktiveres Metall ist, geht Zink eher eine chemische Reaktion ein.

Der Boden eines Schiffes wird oft auf die gleiche Weise geschützt: Ein Stück Lauffläche wird daran befestigt, und dann wird die Lauffläche zerstört, und der Boden bleibt intakt.

Auch der elektrochemische Korrosionsschutz von unterirdischen Leitungen ist ein weit verbreitetes Mittel, um der Rostbildung auf diesen entgegenzuwirken. Durch Anlegen eines negativen Kathodenpotentials an das Metall werden Erholungsbedingungen geschaffen, und in diesem Modus kann der Metalloxidationsprozess nicht mehr einfach energetisch ablaufen.

Man könnte sich fragen, warum die korrosionsgefährdeten Flächen einfach nicht lackiert werden, warum nicht einfach jedes Mal die korrosionsgefährdete Stelle emailliert? Warum gibt es verschiedene Wege?

Die Antwort ist einfach. Emaille kann beschädigt werden, beispielsweise kann Autolack an einer unauffälligen Stelle abbrechen, und die Karosserie beginnt allmählich, aber kontinuierlich zu rosten, da Schwefelverbindungen, Salze, Wasser und Luftsauerstoff an diese Stelle strömen und infolgedessen der Körper wird zusammenbrechen.

Um eine solche Entwicklung von Ereignissen zu verhindern, greifen sie auf eine zusätzliche Korrosionsschutzbehandlung des Körpers zurück. Ein Auto ist kein Emailleschild, das man, wenn das Email beschädigt ist, einfach wegschmeißen und ein neues kaufen kann.

Momentane Sachlage

Trotz offensichtlicher Kenntnis und Ausarbeitung des Phänomens Korrosion, trotz der vielseitigen Schutzmaßnahmen, birgt Korrosion immer noch eine gewisse Gefahr. Pipelines werden zerstört und dies führt zu Öl- und Gasemissionen, Flugzeuge stürzen ab, Züge stürzen ab. Die Natur ist komplexer, als es auf den ersten Blick scheinen mag, und die Menschheit muss noch viele Aspekte der Korrosion erforschen.

So sind selbst korrosionsbeständige Legierungen nur unter bestimmten vorhersehbaren Bedingungen beständig, für die sie ursprünglich vorgesehen waren. Zum Beispiel vertragen Edelstähle keine Chloride und werden von ihnen angegriffen – es kommt zu Lochfraß, Lochfraß und interkristalliner Korrosion.

Äußerlich ohne einen Hauch von Rost kann die Struktur plötzlich zusammenbrechen, wenn sich im Inneren kleine, aber sehr tiefe Läsionen bilden. Mikrorisse, die die Dicke des Metalls durchdringen, sind von außen unsichtbar.

Auch eine Legierung, die keiner Korrosion ausgesetzt ist, kann bei längerer mechanischer Belastung plötzlich reißen – ein riesiger Riss zerstört plötzlich das Gefüge. Dies ist weltweit bereits mit Metallkonstruktionen, Maschinen und sogar Flugzeugen und Hubschraubern geschehen.

Andrey Povny