Die Ähnlichkeit ist der Unterschied zwischen Polymerisations- und Polykondensationsreaktionen. Unterschied zwischen Polymerisation und Polykondensation. Anwendung. Biologische Aktion, Gefahr

Die Polymerisationsreaktion ergibt nur Polymere. Bei der Polykondensation entstehen Polymere und niedermolekulare Substanzen als Reaktionsprodukte.

Definition

Im Gange Polymerisation Sowohl identische als auch unterschiedliche Monomermoleküle sind in Reihe geschaltet und reihen sich aneinander komplexes Molekül Polymer (Stoff mit hohem Molekulargewicht) ohne Isolierung und Bildung von Nebenprodukten - Verbindungen mit niedrigem Molekulargewicht. Daher ist die Ausgabe ein Polymer mit genau der gleichen elementare Zusammensetzung, das ist das Monomer.

Im Gange Polykondensation Moleküle eines oder mehrerer Monomere, die sich miteinander verbinden, bilden ein Polymer-Makromolekül und setzen als Nebenprodukt das eine oder andere niedermolekulare Produkt frei (Wasser, Alkohol, Chlorwasserstoff oder Ammoniak). Polykondensation liegt der Biosynthese von Zellulose, Nukleinsäuren und natürlich Proteinen zugrunde.

Vergleich

Diese beiden Prozesse sind insofern ähnlich, als das Ausgangsmonomer zu Beginn in die Reaktion eintritt. Und dann gibt es während der Polymerisation im Reaktionssystem in allen Stadien des aktuellen Prozesses zunehmend aktive Ketten, das anfängliche Monomer und Makromoleküle, die ihr Wachstum abgeschlossen haben. Und bei der Polykondensation ist das Monomer in der Regel erschöpft Anfangsstadien Reaktion, und in Zukunft verbleiben nur noch miteinander wechselwirkende Polymere (Oligomere) im System.

Für die Polymerisation und Polykondensation sind die Reaktivität der gewünschten Monomere und natürlich ihre Struktur gleichermaßen wichtig. Während der Polymerisation enden die Reaktionen, die zwischen zunehmenden Molekülen stattfinden, normalerweise mit einem Kettenabbruch.

Und während der Polykondensation sind die Reaktionen, die zwischen zunehmenden Molekülen stattfinden, die Hauptreaktionen des Wachstums von Polymerketten. Durch die Wechselwirkung von Oligomeren entstehen lange Ketten. Die Polymerisation verläuft in drei Stufen: Initiierung, Kettenwachstum und Kettenabbruch. Die Wachstumszentren der Polymerkette sind dabei Kationen, freie Radikale oder Anionen. Funktionalität (Anz Reaktionszentren in einem Molekül) beeinflusst die Bildung von dreidimensionalen, verzweigten oder linearen Makromolekülen.

Fundstelle

- Die Polykondensation ist gekennzeichnet durch die Freisetzung von Nebenprodukten - Substanzen mit niedrigem Molekulargewicht wie Wasser oder Alkohol.

- Bei der Polymerisation werden nur Polymere zu Reaktionsprodukten.

- Die Biosynthese von Zellulose, Proteinen und Nukleinsäuren ist aufgrund der Polykondensationsreaktion möglich.

Die Prozesse der Polymerisation und Polykondensation haben Bedeutung in der organischen Syntheseindustrie. Dabei entstehen hochmolekulare Substanzen ─ Polymere ─ aus denen später Kunststoffe, Chemiefasern, synthetische Kautschuke, Farben und Lacke, verschiedene Klebstoffe und andere Kunststoffe hergestellt werden.

Polymerisation bezeichnet die Reaktion zur Gewinnung von Makromolekülen, bei der die Mehrfachbindungen des Monomers gespalten werden, ohne Nebenprodukte zu isolieren.

nCH 2 = CH 2 → (──CH 2 ─CH 2 ──) n + Q

Ethylen Polyethylen

Ausgangsmaterialien für Polymerisationsreaktionen sind ungesättigte Verbindungen mit Doppel- oder Dreifachbindungen (Ethylen, Acetylen, Styrol, Vinylchlorid, Butadien und deren Derivate) sowie Substanzen mit beweglichen Atomen, die sich leicht mit Atomen anderer Substanzen mischen lassen. Die Möglichkeit, ein Polymer zu erhalten, wird durch die Lücke bestimmt Doppelbindung, was dazu führt, dass ein Monomermolekül mit anderen Molekülen reagiert.

Der Polymerisationsprozess wird unter Verwendung von Initiatoren oder Katalysatoren durchgeführt. In Gegenwart von Initiatoren verläuft der Prozess radikalisch (durch Bildung freier Radikale), unter Verwendung von Katalysatoren ionisch (durch Bildung von Ionen).

Polykondensation wird der Prozess der Bildung von Polymeren genannt, bei dem die Wechselwirkung von Monomermolekülen mit der Freisetzung von Nebenverbindungen mit niedrigem Molekulargewicht (Wasser, Alkohol, Chlorwasserstoff). Beispielsweise wird Lavsan durch Polykondensation von Terephthalsäure und Ethylenglykol gewonnen:

nHOOC-C 6 H 4 -COOH + n HO-CH 2 -CH 2 -OH → (─OC-C 6 H 4 -CO-O-CH 2 -CH 2 -O─) n + 2n H 2 O + Q

Ausgangsstoffe für Polykondensationsreaktionen sind Substanzen mit reaktiven (funktionellen) Gruppen (Hydroxyl-, Carboxylaminogruppen etc.). Diese Reaktionen werden üblicherweise in Gegenwart von Initiatoren oder Katalysatoren durchgeführt.

Die chemische Natur der Prozesse der Polymerisation und Polykondensation unterscheidet sich voneinander, aber die Bedingungen für ihre Durchführung sind die gleichen. Es gibt drei Hauptmethoden zur Durchführung von Polymerisationsprozessen (Polykondensation): Block, Emulsion und in Lösung.

Blockieren Sie die Polymerisation fließt in der Masse reines Monomer. Das Verfahren erfordert relativ niedrige Temperaturen (von 200 bis 370 0 C). Um eine Kette zu initiieren, wird das Verfahren üblicherweise in Gegenwart eines Initiators durchgeführt.

Die Emulsionspolymerisation erzeugt Polyvinylchlorid (Latexpolymerisation), Polyethylen

niedriger Druck(Suspensionspolymerisation), Polystyrol (Latex und Suspension) usw. Reaktor-Polymerisatoren für die industrielle Latex- und Suspensionspolymerisation werden häufiger vom kapazitiven Typ verwendet, aber sie können auch vom Säulentyp sein.

Nachteile der Emulsionspolymerisation ─ Verunreinigung des Polymers mit Emulgatoren, die die Eigenschaften des resultierenden Produkts verschlechtern.

Lösungspolymerisation wird in einem Lösungsmittelmedium durchgeführt, das das Monomer und das Polymer oder nur das Monomer löst. Im ersten Fall ist das Polymerisationsprodukt eine Polymerlösung in Form eines Lacks, daher wird dieses Verfahren häufig in der Farben- und Lackindustrie eingesetzt. Wenn sich das Polymer nicht auflöst, wird es bei seiner Bildung in Fällen verwendet, in denen es erforderlich ist, ein Polymer zu erhalten, das nicht mit Verunreinigungen verunreinigt ist. Insbesondere Polystyrol, Polyethylen werden auf diese Weise erhalten. hoher Druck, Polycaprolactam usw. Für die Blockpolymerisation bei Verwendung kontinuierliche Prozesse Verwenden Sie Säulen- und Schlangenreaktoren mit der Bereitstellung von Zonen Temperaturregime.

Emulsionspolymerisation durchgeführt in aquatische Umgebung oder in einem Kohlenwasserstofflösungsmittel, das das polymerisierbare Monomer nicht lösen kann. Flüssiges Monomer wird in Form winziger Tröpfchen in Wasser verteilt und bildet eine Emulsion. Damit die Monomertröpfchen nicht miteinander verschmelzen, werden dem Wasser verschiedene Emulgatoren zugesetzt und die Emulsion kräftig gerührt. Als Emulgatoren werden verschiedene Seifen, Gelatine, höhere Alkohole verwendet. Der zugesetzte Emulgator sorgt für eine bessere Dispergierung des Monomers, was zu einer hohen Prozessgeschwindigkeit führt. Außerdem verringert der Emulgator die Oberflächenspannung an der Monomer-Wasser-Grenzfläche. Die Emulsion wird in fester Form von der Lösung getrennt (es entsteht eine Suspension). Der Polymerniederschlag wird durch Filtrieren, Waschen und Trocknen vom Lösungsmittel abgetrennt.

Beim Polymerisieren in Lösungen werden homogenere Polymere erhalten (im Vergleich zu anderen Verfahren), jedoch mit einem niedrigeren Molekulargewicht, da die Ketten unter Einwirkung von Lösungsmittelmolekülen schnell terminiert werden.

allgemeine Eigenschaften Brandgefahr von Polymerisations- und Polykondensationsprozessen:

1. Die Brandgefahr von Polymerisations- und Polykondensationsprozessen ist in erster Linie darauf zurückzuführen, dass als Monomere brennbare und brennbare Flüssigkeiten (Styrol, Chloropren, Isopren, Isopentan), brennbare Gase (Ethylen, Propylen) einschließlich verflüssigter Gase (Butadien) verwendet werden. , Vinylchlorid), entzündlich Feststoffe(Caprolactam, Phenol, Dimethylterephthalat) etc.

Die Initiatoren von Polymerisationsprozessen sind organische Peroxide und Hydroperoxide (Benzoylperoxid, Wasserstoffperoxid, Isopropylbenzolhydroperoxid, Persulfate). Als Katalysatoren werden metallorganische Verbindungen (Tri- und Diethylaluminiumchlorid, Triisobutylaluminium) verwendet - Substanzen mit hoher chemischer Aktivität, die sich an der Luft selbst entzünden, bei Kontakt mit Wasser und Substanzen, die eine OH-Gruppe enthalten. Katalysatoren sind Alkali Metalle(Na, Li), selbstentzündlich bei Kontakt mit Wasser.

In einigen Fällen werden organische Kühlmittel zum Heizen verwendet.

2. Polymerisationsprozesse sind sehr empfindlich erhöhte Temperaturen. Erhöhung des Temperaturregimes durch Erhöhung der Drehzahl chemische Reaktion Polymerisation führt zu Druckerhöhung und Unfällen. Daher ist es während des Betriebs der Reaktoren erforderlich, ein konstantes Temperaturregime aufrechtzuerhalten.

3. Während der Polymerisations- und Polykondensationsprozesse können technologische Verbindungen durch Polymerablagerungen verstopft werden, was häufig zu einem erheblichen Druckanstieg im Polymerisator führt.

Kommunikation, lange Zeit Mit dem Monomer in Berührung kommende Oberflächen sowie die Oberfläche von Sicherheitsventilen und manuellen Entlüftungsventilen müssen zum Schutz vor Polymerablagerungen mit einem Inhibitor des Polymerisationsprozesses geschmiert werden.

4. Ein erhöhter Druck in den Reaktoren kann beobachtet werden, wenn eine Verletzung der normalen Entfernung des während des Polykondensationsverfahrens gebildeten Nebenprodukts vorliegt.

5. Bei der Polymerisation in Gegenwart von metallorganischen Katalysatoren kann eine Verletzung des Temperaturregimes und des Drucks beobachtet werden, wenn Feuchtigkeit oder Sauerstoff in den Reaktor gelangen. Deshalb Ausgangsmaterialien und Stickstoff werden vorgetrocknet. Darüber hinaus kontrollieren sie den Gehalt an freiem Sauerstoff in Rohstoffen und Stickstoff, der die durch die technologischen Vorschriften festgelegte Norm nicht überschreiten sollte.

6. Die Innenflächen der Reaktoren und der damit verbundenen Rohrleitungen können chemischer Korrosion ausgesetzt sein.

7. Der Einsatz von Rührwerken ist mit der Möglichkeit des Austritts brennbarer Stoffe durch Undichtigkeiten verbunden. Daher ist es erforderlich, für eine zuverlässige Dichtheit der Austrittsstellen der Rührwellen aus der Vorrichtung und die Anordnung lokaler Absaugungen zu sorgen.

8. In Zeiten der Anlagenstilllegung ist eine Selbstentzündung von Thermopolymerablagerungen möglich.

9. Kohlenwasserstofflösungsmittel, die in Polymerisationsprozessen verwendet werden, und viele Monomere sind gute Dielektrika, während deren Bewegung statische Elektrizität. Dies erfordert eine sorgfältige Erdung von Geräten und Rohrleitungen.

10. Zündquellen können bei Fehlfunktion und Ungleichmäßigkeit der Elektroantriebe der Rührwerke, sowie der Elektroheizungen des Reaktionsmediums entstehen.

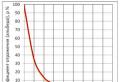

Für die Bildung einer Kette von Makromolekülen aus niedermolekularen Reagenzien gibt es verschiedene Möglichkeiten. Die Anzahl solcher Varianten kann mit den Prinzipien der Kombinatorik bestimmt werden. So kann ein weiteres Monomermolekül an ein Monomermolekül gebunden werden, dann kann ein Monomermolekül an das resultierende Dimer gebunden werden usw. 3 als gestrichelte Linie 1 dargestellt. Andere Wege zum Erhalt eines Makromoleküls sind ebenfalls möglich, beispielsweise können die resultierenden Dimere und andere n-Mere miteinander und mit dem Monomer wechselwirken (Linien 3 und 4). Zeile 2 entspricht dem Grenzfall dieses Verfahrenswegs, entsprechend einer solchen Situation, in der Dimere mit Dimeren, Tetramere mit Tetrameren, die resultierenden Oktamere mit Oktameren usw. wechselwirken, d.h. Das heißt, jede Wechselwirkung verdoppelt die Länge des reaktiven n-mer-Moleküls (Duplikation). Von den vielen Möglichkeiten zur Bildung eines Makromoleküls aus Monomeren können zwei Hauptvarianten unterschieden werden: Polymerisation und Polykondensation.

Polymerisation bezeichnet den Prozess der Bildung von Makromolekülen durch sequentielle Zugabe von Monomermolekülen zu den Reaktionsreagenzien des Systems. Das allgemeine Schema der Polymerisation kann wie folgt geschrieben werden:

[–M–] n + M[–M–] n+1

Dieses Schema entspricht gestrichelten Linie 1 in Abb. 3. Wir können sagen, dass die Kette eines Makromoleküls während der Polymerisation durch Verknüpfungen allmählich wie durch Aufbau gebildet wird, daher wird die Reaktion der Bildung von Makromolekülen während der Polymerisation genannt Reaktion Wachstum.

Reis. 3 a) Abhängigkeit des Polymerisations- bzw. Polykondensationsgrades von der Zahl der einzelnen aufeinanderfolgenden Reaktionen zur Bildung eines Makromoleküls im Anfangsstadium des Prozesses; b) Die Abhängigkeit des Polymerisations- bzw. Polykondensationsgrades von der Anzahl der aufeinanderfolgenden Reaktionen der am Makromolekül gebildeten Stufe: 1 – Polymerisation; 2 –Polykondensation durch Verdoppelung (Duplikation); 3 – andere Fälle von Polykondensation; 4 – Polykondensation in der Nähe der Polymerisation.

Polykondensation nannte den Prozess der Bildung von Makromolekülen durch Wechselwirkung der Reaktionszentren aller Reagenzien des Systems miteinander. Das Schema der Polykondensationsanordnung von Makromolekülen kann wie folgt geschrieben werden:

[–M–]n 1 + [–M–]n 2  [–M–]n 1 +n 2

[–M–]n 1 +n 2

Dieses Schema berücksichtigt auch den Beginn des Prozesses unter Beteiligung von Monomeren:

M+M  M 2 M 2 + M

M 2 M 2 + M  M 3

M 3

Wenn jedoch hochmolekulare Produkte durch Polykondensation erhalten werden, sind, wie unten gezeigt wird, der Hauptteil der Wechselwirkungen die Reaktionen von Oligomeren (n > 1) miteinander. Die Polykondensation entspricht den unterbrochenen Kurven 2, 3, 4 in den Fig. 1 und 2. 3. Wir können sagen, dass die Kette des Makromoleküls in diesem Fall in Blöcken zusammengesetzt ist. Der Begriff „Wachstum“ ist für einen solchen Prozess nicht angemessen; dafür kann der Begriff "Montage" von Schaltungen vorgeschlagen werden. Die obigen Definitionen sind ziemlich allgemein, sie können auf alle Prozesse der Polymersynthese angewendet werden. Dazu bedarf es keiner Einführung zusätzlicher Begriffe (Polyaddition, Migrationspolymerisation etc.). Diese Definitionen von Polymersyntheseverfahren beziehen sich nicht auf die chemische Struktur von Monomeren und Reaktionszentren, da die Polymersynthese (durch Polykondensation oder Polymerisation) auf verschiedenen chemischen Wegen durchgeführt werden kann. Außerdem sagen die Definitionen nichts über die Freisetzung von niedermolekularen Nebenprodukten aus, da sowohl die Polymerisation als auch die Polykondensation mit und ohne Isolierung eines niedermolekularen Produkts ablaufen können.

Bei der Bildung makromolekularer Verbindungen (n–groß) gestrichelte Linien in Abb. 3a werden glatt und die Prozesse der Bildung von Makromolekülen durch Polymerisation und Polykondensation werden unterschiedlich dargestellt (Abb. 3b). Dies sollte bei der Erstellung von Stufenschemata für die Prozesse der Polymersynthese berücksichtigt werden (Abb. 1). Daher ist die Linie AB für die Polymerisation ohne komplizierte Nebenprozesse gerade und für die Polykondensation eine Kurve ähnlich der Kurve 2 in Abb. 3a. Zusätzlich zu den Unterschieden, die sich während der Bildung eines einzelnen Makromoleküls manifestieren, unterscheiden sich die Prozesse der Polymerisation und Polykondensation auch in der Art der Veränderungen, die im gesamten Reaktionssystem auftreten. Änderungen im Reaktionssystem während des Polymersyntheseverfahrens (insbesondere in den frühen Stadien) werden bequem dargestellt dreifaches Diagramm(Gibbs-Dreieck, Abb. 4). Diese Diagramme werden häufig in der physikalisch-chemischen Analyse des Zustands ternärer Systeme (Schmelzbarkeit, Löslichkeit) verwendet.

Solche Diagramme der Zusammensetzung eines ternären Systems (Systemen aus drei Komponenten) können auf geschlossene Systeme angewendet werden, d. h. Systeme mit konstanter Teilchenzahl. Sie können auch auf chemische Systeme zur gegenseitigen Umwandlung angewendet werden, in denen ein Stoffgleichgewicht zwischen den Reaktanten aufrechterhalten wird. Die Reaktionszentren des Monomers sind am Prozess der Polymersynthese beteiligt M und terminale Reaktionszentren von Oligomeren und n-meren Zu(Abb. 4). Wenn sie interagieren, wird eine polymere Interlink-Bindung gebildet. R. Jeder Punkt innerhalb des Dreiecks bezeichnet die Zusammensetzung des Systems zu einem bestimmten Zeitpunkt; Wenn Sie diese Punkte verbinden, erhalten Sie eine Kurve, die die Änderung des Verhältnisses zwischen den Komponenten des Systems charakterisiert ( M, K, R) während des Prozesses der Polymersynthese. Auf Abb. Abbildung 4 zeigt solche Abhängigkeiten für verschiedene Prozesse der Polymersynthese.

Gerade NL charakterisiert den Prozess der Polymerbildung (eine Zunahme der Anzahl gebildeter Bindungen R) durch Verringerung des Gehalts des Monomers im System bei einem konstanten Gehalt an Endgruppen (d. h. bei einem konstanten Gehalt an wachsenden Polymerketten). Daher Linien parallel zur Basis des Dreiecks HERR, entsprechen dem Polymerisationsprozess. Die Linie selbst HERR entspricht dem Grenzfall der Polymerisation - Polymerisation unter Beteiligung einer sehr geringen Zahl von Endgruppen, zB das Wachstum eines Makromoleküls im System. Weg N" QL spiegelt den Prozess der Polykondensation wider, und das Diagramm zeigt deutlich zwei seiner Stufen: die Bildung von Dimeren aus Monomeren (direkte Linie N" Q) und eine Zunahme der Anzahl von Bindungen aufgrund einer Abnahme der Anzahl von Endgruppen von Oligomeren (Segment QL). Dieser Weg entspricht einem idealisierten Prozess. In realen Fällen der Polykondensation wird das Monomer nach der Bildung von Dimeren nicht vollständig aufgebraucht, so der Punkt Q in realen Prozessen geht es auf den Punkt Q" und daher wird der wirkliche Prozess der Polykondensation von NQ "L .

Reis. 4 a) Trinity-Diagramm, das den Ablauf von Polymersyntheseprozessen darstellt: MQP– Polykondensation; HERR- Polymerisation (ideale Prozesse); MQ "L - Polykondensation; NL– Polymerisation (echte Prozesse).; b) Trinity-Diagramm, das den sequentiellen Ablauf von Polymerisations- und Polykondensationsprozessen im System darstellt: MA – Bildung von Reaktionszentren; AB-Polymerisation; VS-Polykondensation,

Trinity-Diagramme mehr komplexe Prozesse sind in Abb. gezeigt. 4b. Aus der Abbildung ist ersichtlich, dass zu Beginn des Prozesses (Segment MA) es entstehen niedermolekulare Produkte mit Endgruppen (dies entspricht zB der Polymerisationsinitiierung). Als nächstes erfolgt die Polymerisation des Monomers unter Beteiligung dieser terminalen Zentren (Abschnitt AB) und schließlich endet der Prozess mit der Polykondensation (Abschnitte Sonne und SR).

Somit ist es möglich, die Hauptmerkmale der Polymerisations- und Polykondensationsverfahren zu formulieren (Tabelle 1). Besondere Aufmerksamkeit sollte der Art der Beteiligung von Monomermolekülen an der Bildung von Polymermakromolekülen geschenkt werden. In beiden Prozessen sind Monomermoleküle an den Reaktionen zur Bildung von Makromolekülen beteiligt, aber aufgrund der Besonderheiten des letzteren gibt es erhebliche Unterschiede in ihrem Verlauf. Während der Polymerisation ist das Monomer über seine gesamte Länge der Hauptreaktant des Prozesses; In diesem Fall reagieren die Monomermoleküle mit dem Ende der wachsenden Kette in einer strengen Reihenfolge, eines nach dem anderen. Verglichen mit diesen Reaktionen wird die Wahrscheinlichkeit der Bildung eines Makromoleküls durch die Wechselwirkung von Oligomeren und n-meren als nahe Null angesehen.

Während der Polykondensation nehmen Monomermoleküle mit der gleichen Wahrscheinlichkeit an Makromolekülkettenbildungsreaktionen teil wie Moleküle anderer Reagenzien (Oligomere, n-mere). Daher können während der Polykondensation nach der Anlagerung eines Monomermoleküls beispielsweise an ein Trimer Reaktionen der Wechselwirkung des gebildeten Tetramers mit n 1 , n 2 , n 3 -meren folgen und erst danach die Wechselwirkung der Mit dem Monomer gebildetes Oligomer kann wieder auftreten.Bei der Polykondensation verschwindet das Monomer fast aus dem Reaktionssystem frühe Stufen(in den Stadien der Oligomerbildung), und daher sind die Hauptreagenzien in diesen Prozessen (insbesondere in tiefen Stadien) reaktive Oligomere, die auf Kosten der terminalen Reaktionszentren wechselwirken.

Tabelle 1

Die Hauptmerkmale der einfachsten Polymerisations- und Polykondensationsverfahren

|

Prozessfunktion |

Polymerisation |

Politische Verdichtung |

|

Die Art der Bildung einer Kette eines Makromoleküls Abhängigkeit des Polymerisationsgrades (Polykondensation) von der Anzahl der Reaktionen, die die Stufe der Makromolekülbildung bilden Anzahl der reaktiven Makromoleküle während des Prozesses Terminale Reaktionszentren im Stadium der Makromolekülbildung Verschwinden von Monomermolekülen Die Struktur terminaler Reaktionszentren reaktiver Makromoleküle Das Vorhandensein eines Katalysators, Initiators |

Pozvenny Arithmetische Progression Ständig werden regeneriert Am Ende des Prozesses Unterscheidet sich durch die Struktur der funktionellen Gruppen des Monomers Notwendig |

Blockweise geometrischer Verlauf Sinkt Früher im Prozess Ähnlich der Struktur der Reaktionszentren des Monomers Nicht unbedingt |

Es sollte nicht vergessen werden, dass die Merkmale der Polykondensations- und Polymerisationsverfahren, die in Tabelle 1 angegeben und in Abb. 3 vermerkt sind, zu den einfachsten (nicht komplizierten Verfahren) gehören. Bei der Synthese von Polymeren in reale Bedingungen Abweichungen von diesen idealisierten Schemata können beobachtet werden. Also Kurve 4 in Abb. 3b entspricht einem Polykondensationsprozess, der der Polymerisation sehr ähnlich ist. Es ist auch möglich, dass solche komplexen Prozesse ablaufen, bei denen Oligomere durch Polymerisation gebildet werden und dann nach dem Polykondensationsmechanismus miteinander wechselwirken (Abb. 4b). Ein Beispiel für ein solches Verfahren ist die Herstellung von Poly--caproamid, bei der Lactam selbst nach folgendem Schema polymerisiert wird:

und die resultierenden endständigen NH 2 - und COOH - Gruppen einer Polykondensation unterzogen werden:

Oben wurden nur die Merkmale des Bildungsstadiums eines Makromoleküls in verschiedenen Verfahren der Polymersynthese angegeben. Diese Merkmale wirken sich jedoch auch auf einige andere Stufen aus.Tabelle 2 listet die Reaktionen auf, die die verschiedenen Stufen von Polymersyntheseprozessenausmachen.

Tabelle 2

Hauptreaktionen von Polymersyntheseprozessen

|

Prozessstufe |

Polykondensation |

Polymerisation |

|

Aufbau von Reaktionszentren Bildung eines Makromoleküls Beendigung der Bildung eines Makromoleküls |

Reaktionen der vorläufigen Synthese von funktionellen Monomergruppen Reaktionen der Bildung von Reaktionszentren von Oligomeren Reaktionen der Zusammensetzung (Montage) eines Makromoleküls Reaktionen der Deaktivierung von Reaktionszentren von Oligomeren. Prozesse der Beendigung der Bildung von Makromolekülen |

Initiationsreaktionen Reaktionen der Keimbildung aktiver Zentren Wachstumsreaktionen von Makromolekülen Abbruchreaktionen Disproportionierungsreaktionen Kettenübertragungsreaktionen |

In der Vorlesung werden die Stufen von Polykondensationsprozessen vertieft betrachtet. Als nächstes werden die Fragen der Reaktivität und Synthese von Monomeren für die Polykondensation betrachtet.

Polymere sind makromolekulare Verbindungen (HMCs). Monomere sind niedermolekulare Substanzen, aus denen Polymere gewonnen werden. Der Polymerisationsgrad (Polykondensationsgrad) ist die durchschnittliche Anzahl von Struktureinheiten in einem Polymermolekül.

Polymerisation - die Reaktion der Verbindung von Molekülen des Monomers t, nicht begleitet von der Freisetzung von Nebenprodukten. Daher ist die elementare Zusammensetzung der Monomere und des resultierenden Polymers gleich. Die Polymerisation kann durch Öffnen von Doppel- und durchgeführt werden Dreifachbindungen ungesättigte Verbindungen, sowie durch die Öffnung verschiedener Heterocyclen. Je nach Art der aktiven Zentren, die den Kettenprozess initiieren, unterscheidet man zwischen radikalischer und ionischer Polymerisation. Der Prozess folgt einem Kettenmechanismus.

nCH2=CH2→(-CH-CH-)n, wobei n der Polymerisationsgrad von Molekülen ist, der angibt, wie viele Monomereinheiten in seiner Zusammensetzung enthalten sind.

Klassifizierung von Polymeren :

Legt man die qualitative Zusammensetzung der Moleküle zugrunde, so lassen sich alle betrachteten Substanzen in drei Gruppen einteilen.

Organisch - das sind diejenigen, die Kohlenstoff-, Wasserstoff-, Schwefel-, Sauerstoff-, Phosphor- und Stickstoffatome enthalten. Das heißt, jene Elemente, die biogen sind. Beispiele sind viele: Polyethylen, Polyvinylchlorid, Polypropylen, Viskose, Nylon, natürliches Polymer - Protein, Nukleinsäuren usw.

Organisches Elementar - solche, die eine Art fremdes Anorganisches enthalten und nicht biogenes Element. Meistens ist es Silizium, Aluminium oder Titan. Beispiele für solche Makromoleküle: organisches Glas, Glaspolymere, Verbundmaterialien.

Anorganisch – die Kette basiert auf Siliziumatomen, nicht auf Kohlenstoffatomen. Radikale können auch Teil von Seitenzweigen sein. Sie wurden erst vor kurzem entdeckt, Mitte des 20. Jahrhunderts. Wird in der Medizin, im Bauwesen, im Maschinenbau und in anderen Branchen verwendet. Beispiele: Silikon, Zinnober.

Wenn wir die Polymere nach Herkunft einteilen, können wir drei Gruppen unterscheiden.

Natürliche Polymere, deren Verwendung seit der Antike weit verbreitet ist. Dies sind solche Makromoleküle, für deren Herstellung eine Person keine Anstrengungen unternommen hat. Sie sind Produkte der Reaktionen der Natur selbst. Beispiele: Seide, Wolle, Protein, Nukleinsäuren, Stärke, Zellulose, Leder, Baumwolle und andere.

Künstlich. Dies sind Makromoleküle, die vom Menschen geschaffen wurden, aber auf natürlichen Analoga basieren. Das heißt, sie verbessern und verändern einfach die Eigenschaften eines Bestehenden natürliches Polymer. Beispiele: Kunstkautschuk, Kautschuk.

Synthetisch - das sind Polymere, an deren Entstehung nur eine Person beteiligt ist. Es gibt keine natürlichen Analoga für sie. Wissenschaftler entwickeln Methoden zur Synthese neuer Materialien mit verbesserten technischen Eigenschaften. So entstehen synthetische Polymerverbindungen verschiedenster Art. Beispiele: Polyethylen, Polypropylen, Viskose, Acetatfaser usw.

Polykondensation - die Reaktion der Bildung hochmolekularer Verbindungen, die nach dem Substitutionsmechanismus abläuft und üblicherweise von der Freisetzung niedermolekularer Produkte begleitet wird, wodurch sich die elementare Zusammensetzung des Polymers von der elementaren Zusammensetzung des Polymers unterscheidet erste Produkte.

Monomere mit zwei oder mehr funktionellen Gruppen können an der Polykondensationsreaktion teilnehmen. Wenn diese Gruppen interagieren, zerfällt ein Molekül einer Verbindung mit niedrigem Molekulargewicht unter Bildung Neue Gruppe, das die Reste der reagierenden Moleküle bindet.

Polykondensation - schrittweise Reaktion, Kettenwachstum tritt als Ergebnis der Wechselwirkung von Monomermolekülen untereinander sowie von Zwischenprodukten auf: oligomere oder polymere Moleküle oder wenn oligomere und polymere Moleküle miteinander interagieren. Dadurch entstehen Verbindungen mit der Funktionalität der Ausgangssubstanz.

Polykondensation- dies ist ein Bildungsprozess, der nach dem Substitutionsmechanismus abläuft und meist von der Freisetzung niedermolekularer Nebenprodukte begleitet wird. Daher unterscheidet sich die elementare Zusammensetzung des Polymers von der elementaren Zusammensetzung der Ausgangsmaterialien.

Polykondensation ist die wichtigste Methode Polymersynthese, weit verbreitet in der Kunststofftechnologie.

Allgemeine Gesetzmäßigkeiten des Gleichgewichts und Nichtgleichgewichts der Polykondensationsreaktion

Die Ausgangsverbindungen () mit zwei oder mehr funktionellen Gruppen können in die Polykondensationsreaktion eingehen. Wenn diese Gruppen interagieren, wird ein Molekül einer Verbindung mit niedrigem Molekulargewicht abgespalten, wobei eine neue Gruppe gebildet wird, die die Reste der reagierenden Moleküle bindet. Ein typisches Beispiel eine solche Reaktion kann eine Polykondensation sein, die zur Bildung von führt Polyamide:

Polykondensation ist Schrittprozess.  Kettenwachstum entsteht durch die Wechselwirkung der Monomere untereinander sowie mit Zwischenprodukten: oligomere oder polymere Moleküle - oder wenn oligomere oder polymere Moleküle miteinander interagieren. In einem Polykondensationssystem werden die Monomere ziemlich schnell nach Beginn der Reaktion verbraucht, aber die Polymerzunahme erfolgt während des gesamten Prozesses. Diese Polykondensation unterscheidet sich stark von der Kettenpolymerisation. Auf der Reis. eines

ein qualitatives Bild der Zunahme des Molekulargewichts und Änderungen in Molekulargewichtsverteilung(MMP) im Prozess der Polykondensation.

Kettenwachstum entsteht durch die Wechselwirkung der Monomere untereinander sowie mit Zwischenprodukten: oligomere oder polymere Moleküle - oder wenn oligomere oder polymere Moleküle miteinander interagieren. In einem Polykondensationssystem werden die Monomere ziemlich schnell nach Beginn der Reaktion verbraucht, aber die Polymerzunahme erfolgt während des gesamten Prozesses. Diese Polykondensation unterscheidet sich stark von der Kettenpolymerisation. Auf der Reis. eines

ein qualitatives Bild der Zunahme des Molekulargewichts und Änderungen in Molekulargewichtsverteilung(MMP) im Prozess der Polykondensation.

Mit dem Grad der Vervollständigung der Reaktion p steigen Zahlenmittel und Massenmittel gemäß den Gleichungen:

Wo m - molekulare Masse Elementareinheit des Polymers, R-Änderungen.

Um hochmolekulare Polymere durch Polykondensationsverfahren zu erhalten, ist es daher erforderlich, die Reaktion bis zu durchzuführen hohe Werte Fertigstellungsgrad (p ->1).

Polydispersitätskoeffizient wird durch das Verhältnis der gewichtsmittleren und zahlenmittleren Molekulargewichte bestimmt und ist im Falle der Wahrscheinlichkeit am wahrscheinlichsten MMR gleich:

Bei einem Vollständigkeitsgrad der Polykondensationsreaktion von 1 beträgt der Polydispersitätskoeffizient:

Eine Reaktion, an der identische Moleküle beteiligt sind, wird als bezeichnet Homopolykondensation . In den meisten Fällen verläuft die Polykondensation jedoch unter Beteiligung heterogener Moleküle: Solche Reaktionen nennt man Reaktionen Heteropolykondensation . Unterscheiden Sie zwischen Gleichgewichts- und Nichtgleichgewichtspolykondensation. Bei der Gleichgewichtspolykondensation die Gleichgewichtskonstante Kr≤1000, für Nicdie Gleichgewichtskonstanten Cr > 1000 .

Ein Beispiel Gleichgewichtspolykondensation ist Bildung Polyester oder Polyamide beim Erhitzen di Carbonsäuren mit Glykolen oder Diaminen. Ein Beispiel Nichtgleichgewichtspolykondensation der Reaktion zur Bildung von Polyamiden oder Polyestern bei der Polykondensation von Dicarbonsäurechloriden mit Diaminen oder Bisphenolen dienen kann.

Abhängig von der Funktionalität der Ausgangsmonomere, d. h. von der Anzahl der reaktiven Gruppen im Molekül, sowie von deren Beschaffenheit entstehen bei der Polykondensation unterschiedliche Produkte.

Bei Polykondensation bifunktioneller Verbindungen Es entstehen lineare Polymere. BEI Gesamtansicht Die Reaktion kann durch die Gleichung beschrieben werden:

Wenn eine oder beide der Ausgangsverbindungen tri- oder mehrfunktionell sind, werden als Ergebnis der Reaktion Polymere mit einer verzweigten und netzwerkartigen (dreidimensionalen) Struktur gebildet:

Ein wichtiger bestimmender Faktor, der bei der Polykondensation von zwei heterogenen gebildet wird, ist das Verhältnis funktionelle Gruppen. Zum Beispiel, wenn die Reaktion beinhaltet (n+1) Mol eines Monomers und n Mol eines anderen kann die Polykondensationsreaktion durch das folgende Schema dargestellt werden:

Übersteigt die Zahl eines Monomers die Molzahl des anderen oder umgekehrt, dann führt ein Überschuss eines der Monomere zu einer Abnahme des Molekulargewichts des Polymers. Polymerisationsgrad R des resultierenden Polymers wird durch diesen Überschuss bestimmt und kann aus der Gleichung berechnet werden P = 100q, wo q- Überschuss eines der Monomere, % (Mol.).

Diese Abhängigkeit des Molekulargewichts vom Überschuss an Monomeren wird genannt Regeln der Nichtäquivalenz funktioneller Gruppen.

Monofunktionelle Verbindungen bilden keine Polymere, aber mit ihrer Verwendung kann man das Molekulargewicht von durch Polykondensation erhaltenen Polymeren steuern. Das Vorhandensein von monofunktionellen Verbindungen ist extrem ein wichtiger Faktor, die das Molekulargewicht des resultierenden Polymers bestimmt. Auch hier gilt die Regel der Nichtäquivalenz funktioneller Gruppen.

Eine monofunktionelle Verbindung, die mit einer der an der Polykondensation beteiligten funktionellen Gruppen reagiert, blockiert diese Gruppe und begrenzt das Wachstum der Polymerkette. Die Polykondensationsreaktion wird nach Erschöpfung aller funktionellen Gruppen, die mit einer monofunktionellen Verbindung wechselwirken können, umgewandelt. Gleichzeitig verbleiben funktionelle Gruppen anderer Art im System im Überschuss, entsprechend der Menge der eingebrachten monofunktionellen Verbindung, wie aus der Gleichung ersichtlich:

Der Polymerisationsgrad des resultierenden Polymers wird durch die in die Reaktion eingebrachte Menge an monofunktioneller Verbindung bestimmt und kann aus der obigen Gleichung berechnet werden.

Eine notwendige Bedingung für die Sicherstellung Erreichen eines hohen Molekulargewichts des Polymers in Gleichgewichtspolykondensationsreaktionen, ist die vollständige Entfernung des niedermolekularen Nebenprodukts. In diesen Fällen wird das Molekulargewicht des Polymers durch das Gleichgewicht zwischen den im Polymermakromolekül gebildeten Bindungen, dem während der Polykondensation freigesetzten Produkt mit niedrigem Molekulargewicht und den freien funktionellen Gruppen des Monomers (oder der Comonomere) bestimmt. Daher begünstigt die Verschiebung des Gleichgewichts durch Entfernen eines Produkts mit niedrigem Molekulargewicht die Produktion eines Polymers mit einem höheren Molekulargewicht, wie aus der Gleichung ersichtlich ist:

Die Reaktionsbedingungen und die Anwesenheit von Katalysatoren haben auch einen signifikanten Einfluss auf das Molekulargewicht des resultierenden Polymers.

In Abwesenheit von Säurekatalysatoren wirkt bei der Synthese von Polyestern durch die Reaktion von dibasischen Carbonsäuren mit Diolen eines der Säuremoleküle als Katalysator und die Verfahrensgeschwindigkeit wird durch die Gleichung beschrieben v=k[A] 2 [B] , wo [ABER]- Konzentration von zweibasiger Säure; [BEI]- Diolkonzentration; k ist die Reaktionsgeschwindigkeitskonstante.

Bei äquimolaren Mengen an Ausgangsreagenzien, d.h. bei [A] = [B] , Die Polyveresterungsrate beträgt:

v \u003d k [A] 3 \u003d k [BP] 3

Aus Differentialgleichung Geschwindigkeit:

Integration erhalten wir:

wo [A] 0- Anfangskonzentration an zweibasiger Säure; R-Fertigstellungsgrad; τ - Reaktionszeit; AUS- konstant.

1/(1-p)2 aus τ . Mit steigender Temperatur steigt das Molekulargewicht des Polymers aufgrund einer Erhöhung der Regemäß der Gleichung: wobei AUS- konstant.

Allerdings führt eine deutliche Temperaturerhöhung zu unerwünschte Nebenprozesse- Zerstörung funktioneller Gruppen, Zerstörung und Strukturierung des Polymers. Wenn dem System niedermolekulare Säuren als Katalysatoren zugesetzt werden, wird die Polykondensationsgeschwindigkeit durch die Gleichung beschrieben

v = k [A] [B]

und bei [A] = [B]

v=k[A] 2 = k[B] 2

Differentialgleichung für die Polymerverbrauchsrate:

Nach Integration ergibt:

Wo sollte lineare Abhängigkeit 1/1-S aus τ . Für solche als Reaktionen zweiter Ordnung ablaufenden Polykondensationsprozesse durchschnittlicher Abschluss Die Polymerisation ist proportional zur Anfangskonzentration der Ausgangsstoffe und der Reaktionszeit:

BEI Allgemeiner Fall während der Polykondensation zahlenmittlerer Polymerisationsgrad R definiert als das Verhältnis der Anzahl der Stammmoleküle [A] 0 auf die Anzahl der nicht umgesetzten Moleküle [A] τ :

[A] τ \u003d [A] 0 (1-p)

wo (1-r)- der Anteil nicht umgesetzter Moleküle, d.h.:

Also wenn p = 0,9, dann der zahlenmittlere Polymerisationsgrad:

Typische Polykondensationspolymere sind in der Tabelle gezeigt. eines.

Polykondensationsverfahren

Aktuell bekannt 4 Hauptarten zur Durchführung von Polykondensationsprozessen:

- in der Schmelze;

- in Lösung;

- Grenzflächenpolykondensation;

- Polykondensation in fester Phase.

Schmelzpolykondensation ist derzeit das gebräuchlichste und in der Industrie weit verbreitete Verfahren zur Herstellung einer Reihe von Polymeren (Polyester, Polyamide usw.). Dieses Verfahren wird in Fällen verwendet, in denen die Ausgangsmaterialien und das synthetisierte Polymer beim Schmelzpunkt stabil sind und längerem Erhitzen im geschmolzenen Zustand ohne Zersetzung standhalten können. Daher wird Schmelzpolykondensation verwendet, um Polymere mit zu erhalten relativ niedriger Schmelzpunkt(bis 300 °C). Die Vorteile des Scsind hohe Qualität Polymer und keine Notwendigkeit, das Lösungsmittel aus dem Polymer zu entfernen und es zu regenerieren.

Die Technologie des Verfahrens ist relativ einfach. Die Ausgangsmonomere werden gemischt und in einer Reaktionsapparatur für mehrere Stunden auf eine Temperatur oberhalb des Schmelzpunktes des synthetisierten Polymers erhitzt. Um die Wahrscheinlichkeit von Nebenreaktionen wie Oxidation zu verringern, wird das Verfahren üblicherweise in einer Umgebung durchgeführt Inertgas(Stickstoff). Die Polykondensation wird im Vakuum für eine vollständigere Destillation des Produkts mit niedrigem Molekulargewicht vervollständigt.

Die Schmelzreaktion wird am häufigsten verwendet, um eine Gleichgewichtspolykondensation durchzuführen. Manchmal ist es in der Schmelze möglich, durchzuführen Nichtgleichgewichtsprozesse. Nichtgleichgewichtsprozesse werden jedoch von einer erheblichen Wärmefreisetzung begleitet, die nach einer relativen Zeit auftritt eine kurze Zeit, was durch ziemlich hohe Prozessgeschwindigkeiten und hohe Konzentrationen der Ausgangsstoffe erklärt wird. Um die Wärmefreisetzung zu reduzieren und die Prozesskontrolle zu erleichtern, werden daher die anfänglichen Monomere nicht sofort, sondern allmählich in das Reaktionssystem eingeführt.

Lösungspolykondensation ermöglicht es, die Reaktion bei einer niedrigeren Temperatur durchzuführen, daher wird dieses Verfahren in Fällen verwendet, in denen die Ausgangskomponenten und das Polymer bei der Schmelztemperatur instabil sind.

Die Reaktion wird üblicherweise in Lösungsmitteln durchgeführt, in denen sowohl die Ausgangsmaterialien als auch das resultierende Polymer löslich sind. Sie können ein Lösungsmittel verwenden, in dem sich nur die Ausgangsstoffe gut lösen, während das Polymer schlecht oder ganz unlöslich ist. Das Molekulargewicht des resultierenden Polymers ist jedoch gewöhnlich niedrig.

Die Reaktion in der Lösung läuft beim Erhitzen mit ziemlich hoher Geschwindigkeit ab und kann bis zu tiefen Umwandlungsgraden gebracht werden, da in Gegenwart eines Lösungsmittels die Viskosität des Systems abnimmt, die Abfuhr der freigesetzten Wärme verbessert und mildere Reaktionsbedingungen sind bereitgestellt.

Die Polykondensation verläuft am intensivsten in solchen Lösungsmitteln, in denen das freigesetzte niedermolekulare Produkt schlecht löslich ist und leicht durch Destillation entfernt werden kann, insbesondere wenn es ein azeotropes Gemisch bildet.

Durch die Bildung kann auch ein niedermolekulares Produkt aus der Reaktionssphäre entfernt werden chemische Verbindung mit einem Lösungsmittel oder durch Zugabe von Substanzen, die das niedermolekulare Produkt binden. Dieses Verfahren wird üblicherweise bei der Polykondensation von Dicarbonsäurechloriden mit Diaminen oder zweiwertigen Phenolen bei der Synthese von Polyamiden und Polyestern verwendet. Der freigesetzte Chlorwasserstoff wird mit Basen, zB tertiären Aminen, gebunden.

Lösungspolykondensation hat einige technologische Vorteile gegenüber anderen Polykondensationsverfahren. Es wird unter milderen Temperaturbedingungen durchgeführt, ermöglicht den Ausschluss lokaler Überhitzung aufgrund intensiverer Wärmeübertragung, erfordert keine Verwendung von Vakuum und Inertgas und folglich keine komplexe Ausrüstung. Die Synthese von Polymeren nach diesem Verfahren ist jedoch mit der Notwendigkeit von Vorgängen wie der Herstellung von Monomerlösungen, Lösungsmittelregenerierung, Waschen des Polymers, seiner Filtration, Trocknung usw. verbunden.

Als Verfahren wird die Polykondensation an der Grenzfläche zwischen zwei nicht mischbaren flüssigen Phasen bezeichnet Grenzflächenpolykondensation. In einigen Fällen wird diese Methode für verwendet industrielle Produktion Polymere wie Polyamide und Polyester.

Bei der Grenzflächenpolykondensation werden die Ausgangsmonomere getrennt in zwei nicht mischbaren Flüssigkeiten gelöst. Üblicherweise ist eines davon Wasser, das andere ein mit Wasser nicht mischbares Lösungsmittel, das gegenüber den Monomeren inert ist.

Bei der Synthese von Polyamiden und Polyestern Wasserlösung Diamin oder zweiwertiges Phenol (dem Alkali zugesetzt wird, um den freigesetzten Chlorwasserstoff zu binden) und eine Säurechloridlösung Dicarbonsäure in einem Kohlenwasserstoff. An der Grenzfläche zwischen der Wasser- und der Kohlenwasserstoffphase wird ein Polymer gebildet. Rühren wird verwendet, um den Prozess zu beschleunigen. Das resultierende Polymer wird abfiltriert, gewaschen und getrocknet.

Die Grenzflächenpolykondensation hat eine Reihe von Vorteilen, zu denen hohe Verfahrensgeschwindigkeiten gehören niedrige Temperaturen und Luftdruck, sowie die Möglichkeit, hochschmelzende Polymere zu erhalten. Die Anwendung dieses Verfahrens ist jedoch durch die Notwendigkeit begrenzt, Monomere mit hoher Reaktivität und große Volumina an Lösungen der Ausgangsreagenzien, da ziemlich verdünnte Lösungen bei der Grenzflächenpolykondensation verwendet werden.

Es finden ausschließlich Polykondensationsprozesse statt in der festen Phase werden nicht in der Industrie verwendet. Typischerweise werden Prozesse verwendet erste Stufe fließt in Lösung oder Schmelze, und letzte Stufe- in der festen Phase. Ein Beispiel für ein solches Verfahren ist die dreidimensionale Polykondensation, die derzeit in der Industrie weit verbreitet ist, um eine Reihe von Polymeren (Phenolaldehyd usw.) zu erhalten.

Referenzliste:

Kuznetsov E. V., Prokhorova I. P. Album technologische Schemata Herstellung von Polymeren und darauf basierenden Kunststoffen. Ed. 2. M., Chemie, 1975. 74 p.

Knop A., Sheib V. Phenolharze und darauf basierende Werkstoffe. M., Chemie, 1983. 279 p.

Bachman A., Muller K. Phenoplasts. M., Chemie, 1978. 288 p.

Nikolaev A. F. Technology of plastics, L., Chemistry, 1977. 366 p.